L’asservissement pneumatique des poids lourds

Tout le monde garde en mémoire le “pschitt” caractéristique d’un poids lourd qui s’arrête ou bloque ses freins en stationnement. Ce bruit vient tout simplement d’une fuite d’air comprimé, utilisé pour l’actionnement des freins. Cet équipement a beaucoup évolué depuis, pour que le circuit d’air comprimé d’asservissement contribue au fonctionnement des suspensions, des commandes d’embrayage et à l’assistance de la commande de changement de vitesses. Mais le circuit d’air comprimé obéit à quelques obligations et à des précautions.

Un asservissement propre et efficace généralisé

En comparaison avec l’équipement des véhicules de tourisme, l’air comprimé dispose de nombreux atouts. L’air est un produit gratuit disponible partout, en quantité illimitée. Quant au liquide hydraulique utilisé dans le freinage des voitures de tourisme, il est, au contraire, polluant pour l’environnement, nécessite un entretien suivi pour surveiller l’apparition de fuites, et un véhicule utilitaire devrait en utiliser plusieurs litres rien que pour les freins. Sa propriété hydrophile nécessite un remplacement complet régulier (au minimum tous les deux ans), entraînant un problème de recyclage.

Equipements et principe

Le premier principe d’un circuit de freinage est d’assurer la sécurité de fonctionnement dans toutes les situations. Comme les circuits hydrauliques automobiles, l’indépendance entre avant et arrière, ou en diagonale, est utilisée comme freinage de secours. Mais dans le cas du pneumatique, où la source de pression peut être défaillante, une seconde sécurité est utilisée, qui actionne les freins en cas de perte de pression.

Composants du système

Le circuit de freinage pneumatique comporte de nombreux composants, pour un fonctionnement régulier, sécurisé, et pour protéger les multiples pièces.

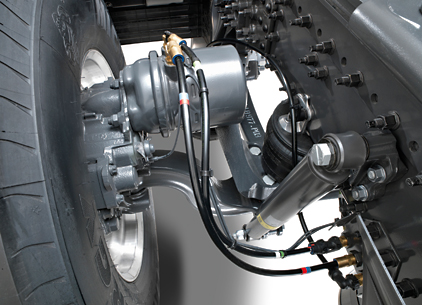

Le compresseur : il est entraîné par le moteur, et de ce fait, il est positionné en périphérie, un peu comme le compresseur de climatisation. Ils sont en général à piston, avec un ou plusieurs cylindres. L’air est ensuite envoyé à un régulateur de pression qui la maintient entre 7 et 9 bars. Un filtre dessiccateur élimine l’humidité de l’air. Une valve de sécurité isole plusieurs circuits indépendants les un des autres, par sécurité. Chaque circuit possède son propre réservoir, qui maintient une pression opérationnelle constante. On trouve ensuite des circuits séparés qui actionnent les freins de service (à disques ou tambours), via une vanne sophistiquée, plus ou moins ouverte par l’action du pied sur la pédale de frein. La pression est régulée par un régulateur ABS roue par roue, et un correcteur asservi à la charge transportée pour les essieux arrière.

Un autre circuit actionne le frein de parking. Celui-ci a un fonctionnement inverse du frein de service, par sécurité. Les cylindres récepteurs de pression, placés sur chaque roue, qui activent le frein de parking sont à deux niveaux. Un premier est constitué du frein de service, où la pression pousse les leviers d’actionnement des mâchoires ou des plaquettes, un second niveau est actionné par un puissant ressort mécanique. Celui-ci est annihilé par la mise sous pression d’un cylindre intégré au récepteur. Un levier au poste de conduite permet la commande de ce circuit. En cas de perte de pression, le frein de parking est donc automatiquement mis en fonction.

Le circuit pneumatique a l’avantage de pouvoir être étendu à un nombre variable de récepteurs, ce qui est particulièrement avantageux pour l’ajout d’une remorque. Si le circuit est spécifique, il est actionné par la même vanne de commande au pied.

Entretien et pannes

L’entretien d’un circuit de freinage pneumatique est réduit. Il faut veiller au bon état des filtres et à l’absence d’humidité dans les réservoirs. Le filtre dessiccateur a une grande durée de vie, car ses composants sont régénérés. La périodicité de remplacement est en règle générale tous les un ou deux ans. Il faut ramener au kilométrage parcouru par un poids lourd, supérieur à 100 000 km par an.

Les réservoirs sont des lieux de condensation. Il faut les purger régulièrement de l’eau qu’ils accumulent.

Les cylindres actionneurs sur les étriers et plateaux de tambours peuvent demander un réglage, mais il y a désormais des leviers à compensation automatique de l’usure.

Les assistances complémentaires

Le circuit d’air comprimé est utilisé comme source d’énergie pour d’autres composants. La commande d’embrayage utilise souvent une vanne pour pousser la butée. Les systèmes les plus récents poussent la butée directement de manière concentrique à l’arbre d’embrayage, comme les butées hydrauliques des voitures de tourisme. Il faut remplacer systématiquement l’actionneur de butée lors de la réfection de l’embrayage. Avantage du système, il n’y a pas de purge à faire.

Pour les boîtes de vitesses robotisées, la commande est gérée par actionnement de sélecteurs pneumatiques. Cet équipement est adossé au même circuit que l’embrayage.

La suspension peut également bénéficier du système pneumatique. Les ressorts peuvent être remplacés par des coussins d’air sous pression. L’avantage réside alors dans la possibilité de variation qui compensera le niveau du châssis selon la charge. Des suspensions plus sophistiquées vont asservir simultanément le ressort pneumatique et l’amortisseur, qui peut être piloté par un calculateur pour un meilleur comportement routier ou une liaison avec le dispositif ESP de stabilisation active du châssis.

La ressource de puissance à air comprimé d’un véhicule industriel est simple, et ne nécessite qu’un entretien réduit, tout en assurant une grande sécurité. Liés au circuit de régulation ABS et ESP des freins, ces systèmes imposent un respect de procédures de montage que les fabricants fournissent au moyen de documents ou en formations. Le diagnostic est mécanique, et concerne des vannes proportionnelles dont les effets s’ajoutent avec, en bout de chaîne, un actionneur mécanique, simple à vérifier.

Sur le même sujet