Pièces moteurs, progrès allégés

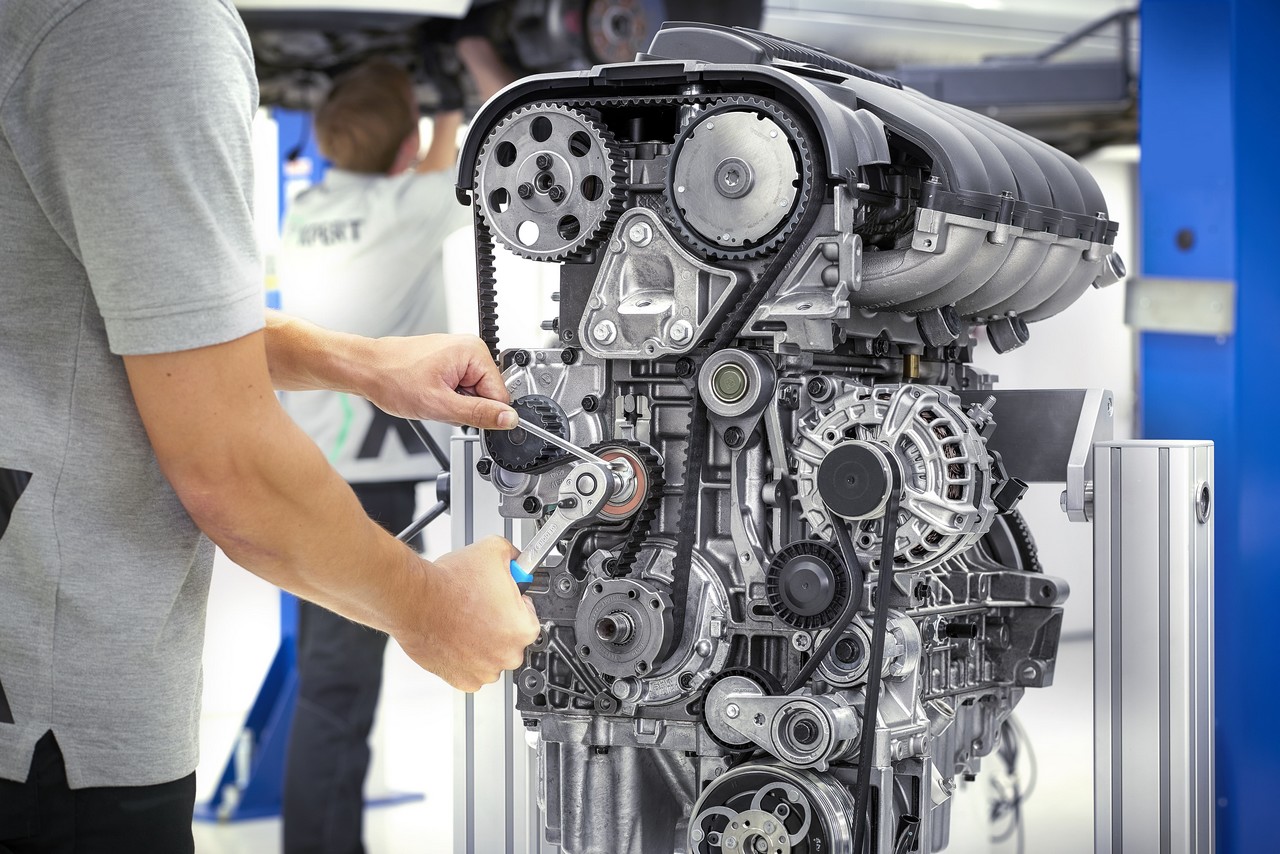

Les performances en hausse constante et la baisse des émissions polluantes ont pour origine l’amélioration des composants du moteur, du système de gestion de la combustion aux pièces de l’équipage mobile. Nous allons regarder les dernières évolutions des soupapes, des pistons, des coussinets.

Les performances changent de cap

L’annonce du downsizing comme objectif des constructeurs est principalement liée aux besoins de baisse des émissions de polluants, et des émissions de CO2. Le but du downsizing est d’obtenir des performances équivalentes à un moteur d’une cylindrée donnée, avec une taille de moteur inférieure. Ainsi avec un 3 cylindres de 1 000 cm3, Ford obtient puissance et couple d’un 1 600 d’ancienne génération. Fiat, de son côté, remplace un 4 cylindres de 1,4 l par un bicylindre de 900 cm3. L’élévation de la puissance spécifique des moteurs a imposé des choix techniques plus contraignants. Une combustion plus efficace, c’est une pression plus importante sur le piston à chaque tour de vilebrequin, mais c’est aussi un échange thermique accru, qui aurait dû augmenter les frottements. Pour limiter le gâchis de carburant, des pièces qui “frottent” moins ont donc été créées. Cela ne suffit pas toujours. Pour maintenir un fonctionnement normal des pièces et contenir la consommation, en aval des soupapes d’échappement, il faut refroidir la chambre de combustion. A défaut d’un bon échange thermique, on utilise souvent, à haut régime une suralimentation de carburant. Mais cette technologie est mauvaise pour les émissions de CO2. Il est possible d’agir sur la température de la chambre en refroidissant le piston. Ce principe est utilisé depuis très longtemps sur les moteurs diesel avec une projection d’huile sous la jupe. Les fabricants réussissent à intégrer une canalisation interne à la tête de piston, où l’huile peut circuler et capter plus de chaleur. Les évolutions ne s’arrêtent pas là. Les frottements constituent un axe de développement très important pour les constructeurs de moteurs et les équipementiers. Les plaquettes de frottement en carbone présentes sur les jupes des pistons, sont désormais réalisées avec des matériaux plus performants mais très techniques, qui exigent des procédés d’application très sophistiqués. Le carbone amorphe DLC (Diamond like Carbone ou carbone à résistance diamant), est un dérivé du graphite, qui est une évolution appliquée par vaporisation plasma et champs micro-onde ou radiofréquence.

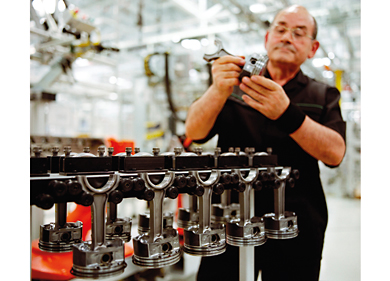

Le piston Elastothermic

Pour les moteurs downsizés, Federal-Mogul lance un piston qui supporte de fortes puissances et de hauts taux de compression. Il allie les avantages d’une masse réduite à de faibles frottements, que permet son architecture avancée “Elastoval” à galerie de refroidissement optimisée, positionnée plus haut dans la tête du piston. Cette nouvelle architecture abaisse la température de la tête, réduit les risques de détonation (cognement) sur les moteurs à température de fonctionnement et pression plus élevées, tout en maintenant simultanément une résistance structurelle importante. D’après les tests, la galerie du piston Elastothermic réduit la température de la tête de 25 à 30 degrés Kelvin (°K). Grâce à la température inférieure de la zone de la tête et du cordon de feu, les concepteurs peuvent calibrer le moteur pour dispenser davantage de puissance, de couple et de gains de consommation, sans trop de compromis de réglage pour éviter le “cognement” de pré-allumage. Cette moindre température permettra également, à l’avenir, de concevoir des moteurs pourvus de puissances spécifiques supérieures. Le piston Elastothermic diminue également de 60 °C, la température de la gorge du premier segment (segment de feu), ce qui réduit les dépôts de carbone et le gommage des segments et favorise ainsi une faible consommation d’huile et une meilleure étanchéité. L’abaissement de la température de fonctionnement a pour effet d’améliorer la résistance au grippage, au bénéfice de solutions plus économiques pour les tolérances de segments et gorges. La réduction du cliquetis se traduit également par une moindre usure et une moindre déformation de la gorge du segment de feu.

Pistons Evotec SC Mahle

Le piston Evotec SC que propose Mahle pour les moteurs essence optimise son architecture pour répondre à la conception de moteurs dépassant les 100 kW au litre. Il dispose, en plus, d’un canal de refroidissement de la tête de piston obtenu dès la fonderie. La zone comprise autour du segment de feu peut ainsi baisser de plus de 25 °K. La capacité en charge est ainsi largement accrue. Avec la boucle interne d’huile, la température de fonctionnement du piston est plus rapidement atteinte. Les émissions à l’échappement sont limitées d’autant.

Mahle vient également de développer un piston hautes performances, plus léger, le piston Evolite. La diminution du poids du piston autorise le fonctionnement à hauts régimes ainsi que les reprises rapides. Bénéficiant d’un poids réduit de 5 % par rapport à la génération précédente (Evotec 2), sa conception lui procure une durée de vie jusqu’à 8 fois supérieure.

Les segments Duroglide Federal-Mogul

Comme les pistons, les segments font l’objet de traitements de surface bénéficiant aux frottements. Le segment répond à des critères cependant différents de ceux du piston, puisqu’ils doivent assurer l’étanchéité du bas moteur par rapport à la chambre de combustion. L’étanchéité finale est à trouver avec l’huile comprise sur le fût du cylindre. Les segments “Duroglide” contribuent à une baisse de consommation de l’ordre de 1,5 %, correspondant à une réduction de CO2 pouvant atteindre, sur un véhicule léger, 3 g/km en fonction de l’application moteur. Outre un meilleur rendement résultant de la diminution des frottements, DuroGlide offre une résistance supérieure aux rayures. Cette technologie est, par conséquent, particulièrement adaptée aux moteurs à haut rendement énergétique et performances accrues, où des conditions de lubrification défavorables sont induites par les surfaces d’alésage de cylindres plus lisses, les huiles à faible viscosité, les stratégies de combustion agressives et des températures extrêmement élevées. L’innovation de matériau avancé de DuroGlide repose sur un revêtement haute dureté amorphe à base de carbone qui améliore la lubrification entre les surfaces. Federal-Mogul a développé un innovant procédé de fabrication de traitement de surface par dépôt physique en phase vapeur (CVD) qui se traduit par une épaisseur de revêtement supérieure à 20 microns, sans risque de délamination.

Segments Mahle

Mahle explore d’autres pistes pour répondre aux besoins des constructeurs. Les résidus d’huile doivent être limités au maximum dans les moteurs modernes. Le segment racleur doit donc offrir une fonction complémentaire d’essuyage des particules déposées sur le cylindre. Les stries dédiées à l’huile de lubrification peuvent ainsi assurer pleinement leur rôle pour accueillir le lubrifiant. Les segments sont donc conçus avec une tolérance circonférentielle réduite et une surface de contact avec le cylindre limitée. La tolérance habituelle de 0,3 mm est abaissée à 0,1 mm. Le segment reçoit un traitement “PVD” en complément de la conception “X-Taper”, une forme assurant un frottement minimal, mais une forte capacité à racler. La résistance à l’usure est obtenue en réalisant une protection au chrome et nitruration “MIP230”. Dernier atout de ce type de segment, le coefficient de frottement est moindre que celui défini par un revêtement classique galvanique.

Irox, une innovation radicale

Leur couleur orange vif les distingue radicalement de tous les autres types de coussinets utilisés jusqu’à maintenant. A partir de 2016, plus de 70 millions de coussinets Irox seront produits chaque année. L’enjeu est important. Il faut s’affranchir des défaillances de lubrification des moteurs stop and start, où les phases de fonctionnement sans pression d’huile vont être multipliées par presque 10. Le revêtement Irox est composé de polymères résistants aux frottements, mais retenant les lubrifiants et acceptant de fortes charges. Comparés aux coussinets traditionnels, les coussinets Irox sont fabriqués de manière totalement différente, non par déposition d’un revêtement fritté mais par application de la couche composite en 3e superposition. Les coussinets Irox sont déjà adoptés en première monte par 4 constructeurs sur les 3 continents.

Soupapes Evo Therm légères et thermiquement neutres

Dans les nouveaux moteurs à hautes performances, les soupapes affichent souvent des températures très hautes, supérieures à 800 °C.

Les soupapes sont dotées d’une cavité où est inséré du sodium, qui possède la propriété d’absorber la chaleur pour la restituer ultérieurement, agissant en régulateur thermique. La cavité dans laquelle est placé le sodium est creusée par abrasion électrochimique (ECM). Elle n’est pas complètement remplie, ce qui accroît les propriétés du sodium. La réduction de température est de 30 à 50 °K, tandis que le poids est également diminué de 3 à 6 %.