Delphi : le reconditionnement, voie d'avenir

Pouvez-vous nous repréciser l'offre de Delphi Product and Service Solutions ?

Nous commercialisons une ligne de produits châssis, incluant la direction et le freinage. L'amortisseur ne fait plus partie de nos priorités puisque cette famille se révèle en décroissance. Notre deuxième ligne se compose de produits techniques, avec le Diesel, les composants électroniques, le thermique moteur et la climatisation. Depuis environ un an, nous avons commercialisé une offre Turbo et Fap qui fonctionnent très bien. Pour ces deux piliers après-vente, châssis et technologie, nous nous appuyons sur notre expertise première monte afin d'apporter les meilleurs produits sur nos marchés.

Turbo et Fap sont des offres de négoce ou que vous produisez?

Ni l'un ni l'autre. Nos équipes d'ingénieurs décortiquent les produits de la première monte pour définir des spécifications afin de créer un produit Delphi répondant aux mêmes normes. Dans le cas du FAP par exemple, ils se sont intéressés au media, sa taille, sa composition, ses traitements, le type de métaux précieux utilisés, etc. Au niveau des PL, le potentiel de croissance se révèle intéressant en FAP. En effet, les PL parcourant beaucoup de kilomètres, les gestionnaires de parc seront amenés à procéder soit à un échange standard ou à un nettoyage professionnel de cette pièce. Nous avons d'ailleurs présenté début février à Las Vegas une solution de nettoyage des FAP PL. Cette solution qui se présente sous la forme d’un banc d’essai développé par Hartridge sera prochainement lancée en France. Nous avons ensuite passé énormément de temps à faire des essais pour valider nos spécifications OE.

Nous cherchons ensuite le meilleur partenaire stratégique capable de fabriquer des produits uniques pour Delphi. La tendance au sein du groupe consiste à réaliser un maximum d'opérations en interne. Et si nous externalisons, nous prêtons fortement attention à la qualité de fabrication, pour garantir une qualité première monte.

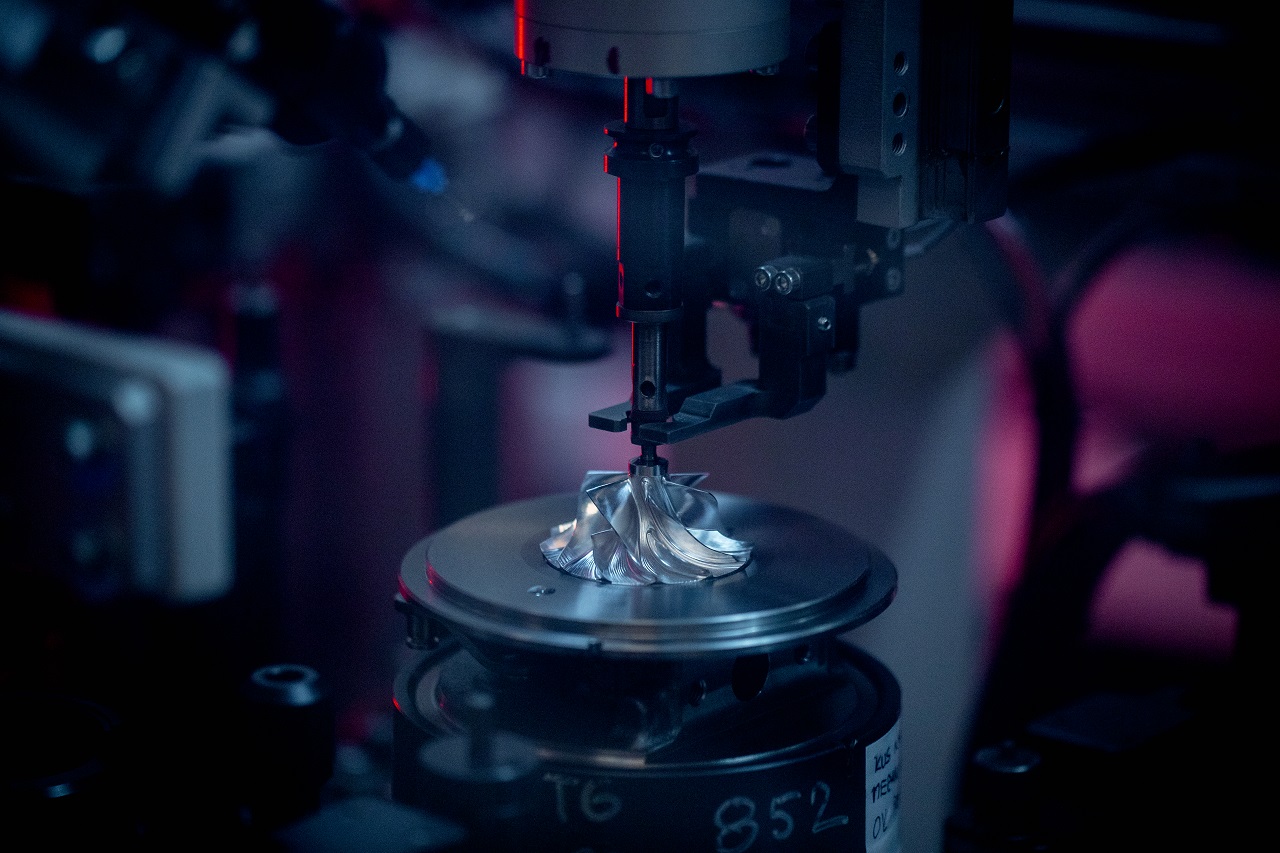

Sur le turbo, nous travaillons en produits reconditionnés et suivons la même philosophie. Nous avons mis au point une procédure de traitement qui permet, in fine, de fournir une pièce répondant aux spécifications OE. A terme, la prestation sur le turbo sera certainement réintégrée dans notre portfolio de production.

Le reconditionnement, une voie d'avenir?

Nous avons une stratégie de produits reconditionnés importantes sur le long terme, avec des pièces de haute technologie. Et globalement, cette offre prendra de l'ampleur sur le marché car la valeur des produits technologiques est telle qu'il faudra proposer des solutions au consommateur final. Il choisira parmi trois possibilités : la pièce neuve vaut 1000, la pièce reconditionnée 700 et la pièce réparée entre 500 et 600. Cette stratégie est guidée par la valeur du produit final et la valeur résiduelle du véhicule.

Cela signifie transformer les outils de production…

Il faudra adapter deux paramètres : les centres de reconditionnement et la gestion des flux de la vieille matière. Nous disposons de quatre centres de reconditionnement en Europe, basés dans le sud de l'Angleterre. Ils seront d'ailleurs regroupés d'ici la fin de l'année sur un seul et même site, afin de rationaliser les procédures. Nous avons un centre en Amérique du Nord, dans le Michigan. Fin 2014, nous en créerons un en Amérique du sud, au Brésil, et un autre pour l'Asie, en Chine, d'ici 2015. Le reconditionnement ne peut se concevoir qu'avec une approche régionale. Il est impensable de faire transiter les carcasses d'une zone à l'autre, en raison du coût et de l'empreinte environnementale. Ensuite, nous travaillons sur nos systèmes, avec nos clients, afin que ces derniers intègrent dans leur flux logistique le retour de carcasse, les méthodes d'inspection, et le retour financier lié à la reprise de la vieille matière.

RETROUVER L'INTEGRALITE DE L'INTERVIEW DE PHILIPPE DESNOS DANS LE J2R N° 41.