Federal-Mogul place les pièces au cœur des enjeux de la dépollution

Tous les fronts de l’entreprise sont mobilisés pour faire progresser chaque équipement, et les technologies utilisées peuvent même se diversifier selon le type de motorisation, Diesel ou essence, turbo ou atmosphérique…

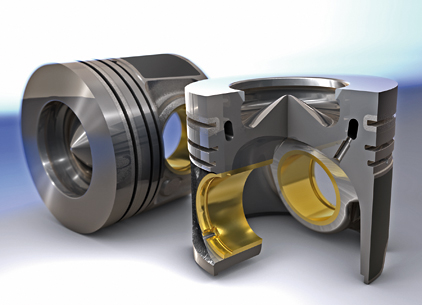

Pistons

C’est ce type de pièce qui est au cœur du développement des nouvelles motorisations. Pour obtenir une meilleure combustion, la tête de piston doit répondre à une géométrie très spécifique. Mais Federal-Mogul va plus loin en améliorant également la résistance physique. Pour les nouveaux moteurs Diesel de BMW et Mercedes, une nouvelle technologie de fabrication est mise en œuvre dans l’usine de Nuremberg (Allemagne). Le bol est exposé à des températures et à des efforts très élevés (plus de 1 000 °C). La technologie DuraBowl permet au moteur 6 cylindres 3,0 l à 3 turbocompresseurs de BMW d’atteindre les 124 ch au litre. Dépasser les 90 kW au litre (120 ch) impose d’affronter des températures de fonctionnement extrêmes et de posséder une grande maîtrise des matériaux. Pour l’utilisation d’une technique de fabrication innovante, le bol de tête de piston qui accueille le jet d’injection est redurci sur sa périphérie. L’injection peut répondre aux souhaits des ingénieurs des constructeurs pour développer une plus grande puissance tout en consommant moins de carburant.

Downsizing

Pour les moteurs à essence de faible cylindrée, Federal-Mogul propose un piston allégé, l’Elastoval II. Cette pièce en alliage d’aluminium particulièrement robuste est adaptée aux très hautes pressions des moteurs turbocompressés. L’exigence de conception pour ce piston passait par un poids réduit (moins 20 %), une tenue à des pressions maxi de 110 à 130 bars, voire 160 pour des moteurs utilisant des carburants alternatifs tels que le gaz naturel ou l’E100. Le renforcement du piston est passé par l’intégration d’anneaux de renforts tout en limitant la distance entre axe et tête de piston. Les jupes ont une épaisseur diminuée de 4 mm habituellement à 2,5 mm. Les vibrations transmises ainsi que le frottement de basculement ont fait l’objet d’un développement particulier pour en diminuer les effets. Le piston Elastoval II équipera un modèle lancé dans les mois à venir.

Segments et chemises

L’utilisation des pistons de nouvelle génération s’accompagne d’innovations sur les segments et les chemises. L’enjeu des nouveaux types de segments tient à la diminution des dimensions et à une étanchéité supérieure aux transferts de lubrifiants et de gaz. Federal-Mogul fournit également des chemises sèches “Hybrid Liner” adaptées aux moteurs à bloc aluminium optimisés. Les nouvelles chemises réduisent la déformation du cylindre tout en assurant la lubrification améliorée grâce à un nouveau revêtement. Le gain en consommation d’huile avec des chemises Hybrid Liner peut atteindre 40 %.

Joints

Les mêmes enjeux se retrouvent au niveau des joints, dont le joint de culasse qui est désormais exposé à des températures supérieures à 1 000 °C et à des pressions sans comparaison avec les générations précédentes de moteurs.

Coussinets

Dernière difficulté apparue sur les nouvelles générations de véhicules, les hybrides à alterno-démarreur imposent de nouvelles contraintes sur la ligne d’arbre du moteur, particulièrement sur le palier avant. Lors de chaque redémarrage, celui-ci est exposé à une contrainte sur un secteur sujet à la compression de sa périphérie, sans pression d’huile puisque le moteur est arrêté. De nouveaux types de coussinets, Irox, ont donc été mis au point, revêtus de polymères. Leur résistance à l’usure permet de multiplier par deux la durée de vie du jeu de coussinets.

Avec des objectifs de réduction de consommation de carburant pouvant atteindre jusqu’à 30 % par le mariage de nouvelles technologies, Federal-Mogul répond aux nouveaux besoins des constructeurs et enrichit son catalogue de pièces pour la rechange indépendante. Les techniques développées bénéficient, en effet, directement aux pièces distribuées pour la réparation, y compris pour des mécaniques plus anciennes, notamment les coussinets de paliers et vilebrequin ou les soupapes et guides de soupapes.

------------

ZOOM : Fabrication, le piston de Nuremberg

Fondée par Nüral en 1924, l’usine de Nuremberg (Allemagne) fabrique des pistons depuis 1931. En 1981, une seconde unité de fabrication est ouverte sur le site, pour répondre à la demande croissante et à l’innovation. L’année 1999 marque le passage sous le giron de Federal-Mogul. Depuis lors, de nombreuses innovations ont vu le jour, dont le procédé DuraBowl en 2010 et le contrôle Ultrasonic 2D en 2011.

La production est entièrement automatisée sur deux lignes parallèles adaptables aux multiples dimensions et types de production. Le passage au traitement DuraBowl est réalisé pièce par pièce dans un espace spécial, alors que la fonderie est faite dans un bâtiment spécialement aménagé.

La production atteint 11,3 millions de pièces annuellement, dont 25 % sont réalisées en intégrant de nouvelles technologies. Le dernier poste mis en place est une machine de contrôle dimensionnel “Ultrasonic 2 dimensions” qui participe à la qualité de fabrication des nouvelles gammes de pistons hautes performances.