Chevilly, l’atout hydraulique de Schaeffler

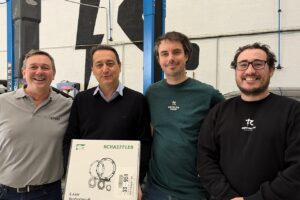

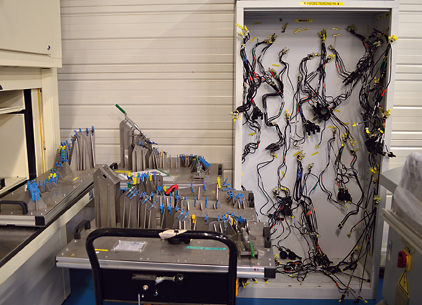

Mieux encore, le groupe de Schweinfurt, qui a absorbé Continental en 2008, fait du site de Chevilly un exemple, un centre de R&D international ! La preuve avec ce séminaire, organisé récemment sur place et qui a permis aux équipes françaises d’accueillir les spécialistes du groupe, venus du monde entier, pour échanger sur les problématiques de fabrication des tuyaux d’embrayage. Des composants développés en interne par près de 30 ingénieurs déposant chaque année plus de 30 brevets. Par brevet, on entend par là une application pour un nouveau véhicule. Un casse-tête de coudes et de cambrures en 3D permettant d’acheminer sans fuite le liquide d’embrayage de l’émetteur, près du pédalier, jusqu’au récepteur, près de la boîte.

Et cette année, l’usine a fêté ses 20 ans, dont 10 sous les couleurs de Schaeffler pour sa marque LuK. Les plus anciens (ou les locaux) se souviendront des établissements Morinière, qui travaillaient sur place dès 1937, principalement pour la fabrication de composants de freinage. AP la reprend en 1979, jusqu’à ce qu’AP soit elle-même rachetée par le groupe Schaeffler, en 2004. Un tel historique méritait bien un petit tour d’horizon de cette activité méconnue.

On a beau se trouver dans une usine de mécanique, on est bien loin ici des Temps modernes, le film où Charlie Chaplin vissait des boulons à la chaîne. Ici, l’ambiance serait plutôt à la charlotte médicale, à la propreté chirurgicale et à la précision millimétrique. Dans les chaînes d’assemblage du site, les 205 salariés de LuK fabriquent annuellement des commandes d’embrayages pour Renault (35 % de la production) et Peugeot (13 %), mais aussi pour Ford, Fiat, Tata, et bien d’autres. Dans le détail, on fabrique ici annuellement 4,2 millions de tuyaux, 2,6 millions de récepteurs et 1,5 million d’émetteurs répartis aux deux tiers pour la première monte et un tiers pour la rechange.

Marché dynamique

L’avenir de l’unité de Chevilly, forte de son historique et de son prestigieux pedigree, semble assuré pour l’activité première monte grâce à la volonté du groupe de conserver sur place une véritable R&D de pointe. Et, en rechange, ne boudons pas notre plaisir, le site industriel français bénéficie également d’un marché qui se porte plutôt bien. En effet, les butées mécaniques, qui s’usent, sont en général remplacées en même temps que l’embrayage, à la faveur des kits complets mis en place par les équipementiers. Certes, ces composants ont tendance à se voir de plus en plus remplacés par des butées hydrauliques, ce qui ne change finalement pas grand-chose à l’opération de maintenance, si ce n’est la valeur unitaire de la pièce. Guillaume Donet, responsable marketing de Schaeffler France, confirme que les ventes progressent de 25 % par an sur ces composants.

Sur le même sujet