Comprendre et entretenir : La surveillance de pression des pneus

Une obligation européenne

Le TPMS (Tire Pressure Management System ou contrôle actif de la pression des pneus) doit devenir équipement d’origine dès la fin 2012 sur les nouvelles voitures, et pour tous les véhicules neufs à fin 2014. L’Europe a voté la directive en 2009, et fixé simultanément les dates d’entrée en vigueur des systèmes ESP obligatoires et la réglementation sur les performances minimales des pneus.

Pour élaborer leur projet, les Européens ont eu l’expérience des Etats-Unis pour modèle. Le TPMS est en effet obligatoire de l’autre côté de l’Atlantique depuis 2007. La première voiture équipée de série fut la Chevrolet Corvette (C5) en 1997. Pour autant, les brevets sont mutuels, principalement développés par Schrader, un fournisseur de valves depuis plus de cent ans.

Principes

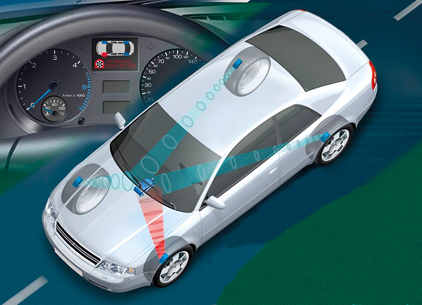

Il existe deux principes de surveillance de la pression, le direct et l’indirect. Le plus répandu est le système à mesure directe. C’est également le plus précis et logique, mais le plus coûteux. Il comporte des capteurs de pression électronique intégrés dans chaque roue et reliés par radio à un afficheur sur le tableau de bord du véhicule.

La mesure indirecte de la baisse de pression dans les pneumatiques est basée sur la mesure différentielle de la vitesse de rotation des roues, obtenue avec les valeurs transmises par les capteurs d’ABS. Une augmentation de la vitesse d’une des roues traduit un diamètre inférieur et une circonférence de roulement réduite.

Objectif et réalité

Le système de contrôle est rendu obligatoire à des fins de sécurité, mais son impact sur l’environnement est très important. Des statistiques révèlent en effet qu’une baisse de pression dans les pneumatiques entraîne une surconsommation de carburant chiffrée à 2 milliards de tonnes de CO2 par an ; 2,8 autres milliards de tonnes sont perdues par une usure trop rapide des pneus dans cette situation, avec une diminution de la durée de vie estimée à 30 %.

Cette baisse de pression peut être naturelle : elle est admise par porosité du caoutchouc de 20 à 100 mbar par mois. Elle peut être due à une crevaison “lente” de 10 à 100 mbar par jour, alors qu’une crevaison entraîne statistiquement une baisse de 0,5 à 30 mbar par seconde.

Seul un équipement mesurant spécifiquement la pression en permanence peut avertir le conducteur d’une baisse entraînant un danger dans la conduite, par perte de contrôle du véhicule, défaut de freinage ou explosion d’un pneu sous-gonflé en surchauffe.

Les solutions et les fabricants

Nous passerons sur les systèmes “indirects” qui fonctionnent par extrapolation logicielle des données de l’ABS. Peu coûteux, ce dispositif présente néanmoins des faiblesses fonctionnelles qui le rendent inadéquat avec la future réglementation du contrôle de pression (voir encadré). Développé par Dunlop, ce dispositif impose une intégration en origine, par repiquage du signal sur le réseau de bord multiplexé.

La solution directe est plébiscitée par les équipementiers, les constructeurs automobiles et les pouvoirs publics. Il faut, là encore, distinguer deux types de montages. Pour la première monte et le post-équipement, les capteurs sont intégrés à la roue. Généralement associés à la valve, ils comportent une batterie, le capteur de pression et de température, une électronique de codage et d’émission. Le tout est miniaturisé dans un boîtier de quelques grammes. Le marché du post-équipement propose quelques montages simplifiés consistant en capteurs intégrés au bouchon de valve. Ce dispositif, plutôt destiné au marché de l’utilitaire, simple à mettre en place, présente le désavantage de ne pas prendre en compte la température interne du pneumatique. Celle-ci est indispensable pour corriger la pression qui s’élève proportionnellement.

-------------

FOCUS - Cas particulier : le TSS de Beru

Beru (HUF Electronics depuis novembre 2011) utilise une solution spécifique pour son système de contrôle de pression. Alors que la majorité des fabricants disposent un récepteur unique au centre du véhicule qui reçoit les signaux de chaque capteur, avec une “signature” pour l’identification de la “roue” émettrice, Beru utilise une antenne réceptrice pour chaque roue, placée à proximité immédiate de la roue. Cette solution dispense d’une identification des capteurs. Chaque antenne positionne la roue émettrice. C’est BMW qui utilise principalement cette technologie.

-------------

FOCUS - Les outils, contrainte de la solution radio

Les systèmes de contrôle de pression des pneumatiques intègrent de l’électronique et sont, par là même, susceptibles de nécessiter une recherche de pannes à l’aide d’un appareil de diagnostic électronique, en cas de dysfonctionnement. Pour les solutions d’origine “constructeurs”, les recherches de pannes sont intégrées dans les logiques de diagnostic des appareils spécialisés, avec des codes défauts dédiés.

Lors du montage d’une nouvelle valve ou un changement de position des roues, certains montages nécessitent un déclenchement de la valve pour permettre une identification par le boîtier récepteur. Cette opération est effectuée par un activateur ou “forceur” de valve. Plusieurs solutions sont proposées par les équipementiers, dont One-Too, distribué par les constructeurs pour leur réseau ainsi que par des spécialistes de l’outillage. L’Italien Tecnomotor (distribué en France par EGI Europe) propose depuis quelques mois le TPM-02. Le but est d’identifier la valve et de déterminer les informations qui sont transmises : pression, température, tension de la batterie interne, accélération, statut interne du capteur. Connecté à la prise E-OBD, le TPM-02 peut reprogrammer la reconnaissance des valves par le calculateur récepteur. Plus généraliste sans être un appareil dédié au diagnostic, l’EasyCheck de TRW. Les capteurs intégrés à la valve doivent être serrés à un couple très précis, assez faible (4,0 Nm +/- 0,5 Nm pour des écrous auto-verrouillés).

-------------

Le cas de la mesure de la vitesse

Le TPMS par mesure de la vitesse relative des roues (TPMS indirect) présente un désavantage majeur. Il est en effet impossible de disposer de la mesure exacte de la pression dans chaque roue. La mesure différentielle analyse une accélération d’une des roues pour calculer une baisse de son diamètre, et donc une diminution du volume d’air dans le pneumatique. Une baisse progressive due à la perte naturelle d’air au travers du caoutchouc sera uniformément répartie dans tous les pneus et donc invisible pour le calculateur. Ce principe, qui est approprié pour détecter une fuite due à une crevaison, ne convient pas à la réglementation des Etats-Unis, qui impose une alerte à partir d’une baisse de 25 % de la pression dans les pneus (un ou plusieurs). Adopté en début de fabrication par BMW pour les Mini, le TPMS indirect est aujourd’hui abandonné par les constructeurs en première monte.