La réparation des nouveaux aciers HLE/THLE/UHLE/TRIP

La remise en forme d’un élément de carrosserie commence par une définition des moyens et des méthodes qui permettront de restituer ses caractéristiques d’origine. L’acier est un élément technologique très précis, qui évolue constamment. Plus de la moitié des aciers utilisés aujourd’hui sur les véhicules n’existaient pas il y a cinq ans.

Dans la fabrication des aciers spéciaux (micro-alliés), de nombreux éléments comme le carbone, le silicium, le manganèse, le phosphore, le chrome, le molybdène, le tungstène, le cobalt, etc., sont incorporés, à très faible dose (environ 1 %). L’élément principal de durcissement reste le carbone. Mais le silicium, le manganèse et le phosphore participent également à un ajustement du niveau de résistance de l’acier et permettent un gain de poids important par rapport à des aciers ordinaires.

Comparons les différents alliages

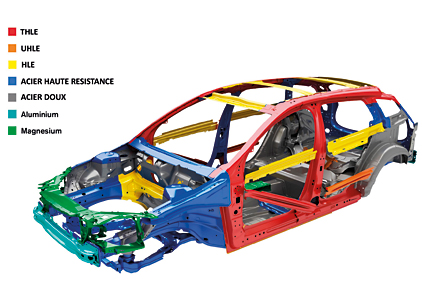

Une structure de carrosserie fait l’objet d’une étude très élaborée, pour obtenir des conditions de résistance mécanique suffisantes afin de garantir l’intégrité de la structure dans toutes les situations, et donc la sécurité des occupants (efforts de fatigue, résistance aux chocs, processus de déformation). Si, de nos jours, l’aluminium présente des propriétés mécaniques avantageuses pour des sections supérieures et un poids inférieur, l’acier conserve pour lui des atouts économiques. Ainsi, l’industrie le privilégie encore massivement en automobile. La fabrication d’une caisse en blanc fait l’objet d’une mise en œuvre rigoureuse avec des aciers très différents en fonction des constructeurs et des besoins : aciers HLE, THLE, UHLE…

Redressage : choix des méthodes et outils

Une déformation résulte d’une force dont l’intensité est supérieure à la limite d’élasticité du métal.

Autour de la déformation, une crête d’arrêt apparaît. Cet emplacement précis, constituant une sorte de charnière au moment de la compression, comporte du métal particulièrement écroui. Cette crête d’arrêt, parfois très marquée, empêche le métal de reprendre sa forme, car c’est la zone qui a subi le maximum de tensions internes.

L’expérience montre que la quasi-totalité de ces déformations disparaissent dès que les points de bridage de la crête d’arrêt sont libérés. Pour pouvoir effectuer une réparation de qualité, il est donc primordial de savoir discerner la cause de la conséquence.

Une fois les déformations identifiées, elles doivent être redressées dans le souci permanent de ne pas allonger la tôle plus qu’elle n’a pu l’être par la déformation elle-même.

Ce principe de précaution repose sur le fait que, lorsque l’on diminue l’épaisseur de la tôle (suite au martelage par exemple), le volume étant constant, on en augmente la longueur. Maintenue sur la périphérie de la zone travaillée par le métal non écroui, une bosse commencera à se former. Inversement, lorsque l’on en augmente l’épaisseur, on diminue la longueur du métal.

Le GNFA

---------

FOCUS - Les stages GNFA

Maîtriser les techniques de redressage pour nouveaux alliages (Acier HLE/THLE, Aluminium) 50514

• Etre capable de réaliser des opérations de redressage sur éléments aciers et aluminium en respectant les critères de qualités (précautions à prendre avec les nouveaux alliages)

Stages avec 75 % d’application pratique

Les techniques de débourrage avec les outils (DSP) 51417

• Acquérir de nouvelles technologies de réparation comme les techniques de débourrage avec les outils adaptés

• Permettre de réaliser des redressages rapides

Stages avec 75 % d’application pratique