Le filtre à huile, un assistant sous pression

La maîtrise du circuit de lubrification

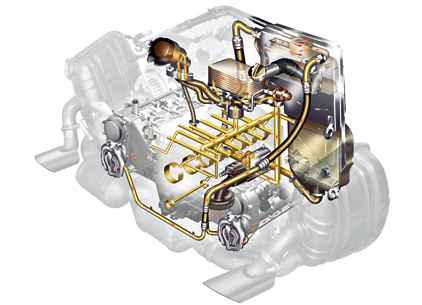

L’amélioration des moyens de fabrication et la maîtrise de nouveaux matériaux ont donné naissance à des systèmes complets où le filtre n’est qu’un des composants. Sont dans un premier temps apparus les échangeurs de température huile-eau. Assurant la constance de la température de l’huile, l’échangeur est équivalent à un radiateur, qui travaille sur un maintien de la température égale à celle du moteur, en parallèle du circuit de refroidissement. Un radiateur exposé à l’air comme celui d’eau pourrait refroidir à l’excès et nuire au fonctionnement optimal de l’huile. L’échangeur permet de réchauffer l’eau (par l’huile) tant que le moteur est en phase de mise en température, et refroidir ensuite l’huile. Ces échangeurs sont maintenant placés dans des boîtiers qui sont vissés sur le carter moteur. Désormais réalisé en matériau plastique, il intègre la cartouche de filtration de l’huile. Ce principe autorise une plus grande liberté de conception, des évolutions et une adaptation à chaque modèle de véhicule. Adopter un boîtier signifie que le filtre est intégré. Cette solution est particulièrement dédiée aux filtres cartouches, un simple couvercle vissé assurant le positionnement du filtre.

La fibre

Le cœur du filtre est bien entendu le matériau de filtration. Pendant très longtemps, il a été constitué de fibres de cellulose. Ce dérivé du papier présente l’avantage d’un coût réduit, d’une mise en forme assez facile et d’une durée de vie répondant à de nombreuses prescriptions. La tendance à espacer les intervalles de vidange et à exiger une filtration plus performante conduit au développement de nouveaux médias de filtration. Les intissés, particulièrement en polyester, constituent une des réponses. Chez Mahle, on utilise deux couches entièrement synthétiques. Une de base, qui assure le support, et une couche filtrante. La tenue au vieillissement est multipliée par 7, selon les tests du fabricant allemand, par rapport aux filtres en cellulose. Le média doit également limiter la perte de charge entre la pression fournie par la pompe et celle qui est distribuée aux circuits du moteur.

Les défis du filtre

La différence de pression admise entre l’entrée et la sortie du filtre peut attendre 1 à 2 kg/cm ? (ou 1 à 2 bars). Au-delà de cette différence, le by pass du filtre va s’ouvrir et laisser passer le flux complet d’huile, sans filtration. Cette fonction préserve le moteur d’un manque de lubrifiant, mais les particules qui peuvent passer risquent alors d’endommager les pièces en mouvement : paliers, axes, turbine de turbocompresseurs, clapets de commande de distribution… La pression d’huile à l’entrée peut atteindre jusqu’à 20 bars avant le clapet de décharge, qui limite la surpression dans les circuits. En aval du clapet de décharge, la pression d’huile est habituellement de 4 à 5 bars.

Les exigences croissantes des moteurs

Les moteurs ont considérablement progressé durant ces dernières années, en raison de la disponibilité de nouvelles technologies, et pour répondre à l’entrée en vigueur de nouvelles normes de dépollution. Ce sont en premier lieu les systèmes d’injection directe des moteurs à essence qui imposent des lubrifiants plus performants et plus propres. Certaines huiles ont un taux de nitrates élevé, qui attaque les fibres de cellulose, imposant les nouveaux matériaux. Le débit constant est important pour faire fonctionner tous les systèmes hydrauliques des moteurs : multiplication des arbres dont les deux arbres à cames, des axes de culbuteurs, les arbres d’équilibrages, des tendeurs de chaînes de distribution et la lubrification de celle-ci, les systèmes de déphasage et de correction d’ouverture des soupapes. Hormis BMW et PSA avec les moteurs identiques au “Prince” des Mini et DS3 (entre autres), il faut citer les moteurs Multi Air du groupe Fiat où la commande d’ouverture des soupapes est intégralement assurée par l’hydraulique. Il ne faut pas oublier le turbocompresseur, dont la qualité de la lubrification est capitale pour la durée de vie.

Dernier argument en faveur de nouveaux médias et types de filtres, les carburants biodiesel s’accumulent dans l’huile de façon extrêmement corrosive, ce qui altère le fonctionnement du filtre à haute température. La durée de vie s’en trouve limitée par modification physique du média filtrant.

Cartouche ou “spin on”

Quand le filtre à visser est apparu dans les années 60, il apportait une révolution dans le remplacement du filtre à huile. Facile à mettre en place et à démonter, le filtre à corps métallique intégrait de nombreux composants de sécurité qui simplifiaient le travail de conception des moteurs. On trouvait notamment la soupape de by-pass de surpression différentielle, la soupape anti-retour et les joints d’étanchéité. De plus, le média filtrant y était protégé des déformations dues à des défauts de montage. Serré à la main, le filtre “spin on” est beaucoup plus sécurisant pour les réparateurs. Depuis quelques années, des contraintes de recyclage ont joué contre ce montage. Il comporte de nombreux matériaux : acier, caoutchouc, papier filtrant, quelquefois du plastique, et une grande quantité d’huile reste prisonnière lors du démontage. Ecologiquement, la solution antérieure est plus intéressante. Elle a donc été adaptée aux technologies actuelles. La lourde cloche en acier qui nécessitait deux joints et s’avérait difficile à positionner est remplacée par un simple couvercle en composite qui intègre le filetage de serrage. Un simple joint torique suffit à l’étanchéité. Les clapets et by pass sont intégrés dans le support qui comporte alors de nouvelles fonctions, telles que les capteurs de pression d’huile et le refroidisseur. La cartouche retient peu d’huile lors du démontage et s’élimine dans les déchets à incinérer.

Les intervalles de remplacement

Changé simultanément à l’opération de vidange d’huile, le filtre doit répondre à l’accumulation de poussières et des impuretés plus importantes, tout en assurant une filtration plus fine pour assurer le fonctionnement des moteurs modernes avec des jeux réduits et avec des lubrifiants plus fluides. Plus efficaces, les additifs porteurs des impuretés les mènent plus facilement jusqu’au filtre. S’il joue là son rôle, il multiplie les possibilités de se colmater. Pour participer à l’allongement de la durée de vie des lubrifiants, un capteur de qualité de l’huile est assez souvent monté sur le carter. Il analyse la conductivité du lubrifiant. Celle-ci augmente avec sa dégradation. Certains constructeurs présentent néanmoins des durées de vie d’huile qui peuvent atteindre 50 000 km.

Les nouvelles solutions

Mahle travaille sur de nouveaux types de filtres qui puissent répondre aux nouvelles sollicitations. La matière filtrante en cellulose ou en intissé est remplacée par des fibres synthétiques plastiques, capables de retenir des particules jusqu’à 10 microns (0,010 mm) avec une performance de 95 % de retenue alors que les médias classiques retiennent 45 % des particules de cette taille.

-------------

La réglementation

Aucune réglementation ne contraint la technique du filtre à huile, si ce n’est son élimination en fin de vie, qui a fortement contribué à son évolution sur les dernières années. La dépollution des moteurs est également un facteur d’évolution (de changement) du système de lubrification et à un moindre niveau du filtre à huile.

------------

FOCUS - Montage : le moment crucial

C’est au moment de son montage que les risques sont les plus grands pour le fonctionnement du filtre à huile. Pour un élément vissable (spin on), les procédures valent pour tous les produits. Le serrage se fait à la main, d’un quart de tour, après contact sur le bloc-cylindres, le joint préalablement légèrement enduit d’huile moteur. Avant montage, il faut veiller à ce que l’ancien joint ne soit pas resté collé sur le bloc, et que le joint neuf soit en bon état. Il est également nécessaire de contrôler la méthode de serrage préconisée par le constructeur et le fabricant, quelques modèles de filtres pouvant différer des méthodes classiques, ce qui est alors notifié.