Variations technologiques autour du filtre

Les gaz de blow-by (aussi appelés gaz de carter) proviennent principalement des fuites au niveau de la segmentation des moteurs modernes. Ces gaz, une fois dans le carter moteur, se chargent en huile, et deviennent source de désagréments, voire de risques pour le moteur. En effet, ils participent à la consommation d’huile, génèrent une mise en pression du carter et entraînent une dégradation du système catalytique, donc une source de pollution.

Il est donc indispensable de les recycler vers l’admission d’air, puis de les traiter pour séparer les phases liquides.

Les gaz blow-by sont composés d’une partie liquide (huile), d’une partie gazeuse, constituée de vapeurs de carburant, d’imbrûlés, de vapeur d’eau et d’huile et, enfin, d’une partie solide. Principalement des suies en suspension dans le gaz ou dans le liquide.

Le séparateur blow-by, apparu avec l’Euro IV, a donc pour objectifs de limiter l’introduction d’huile vers l’admission d’air et par conséquent de limiter la consommation d’huile, l’encrassement de la ligne d’admission d’air et la dégradation des systèmes de post-traitement à l’échappement, tout en limitant la perte de charge. Tous les moteurs Diesel et essence pour VL, VUL, et PL en sont à présent équipés.

Coalescence, késako ?

Au départ, on utilisait un système de chicanes et de cyclones, fonctionnant sur le principe de l’impaction. Il s’agissait de faire tournoyer les gaz dans un cylindre à haute vitesse, afin d’isoler les gouttelettes d’huile par la force centrifuge. Mais, étant donné la finesse desdites gouttelettes, ces systèmes sont rapidement devenus trop peu efficaces pour les nouvelles normes.

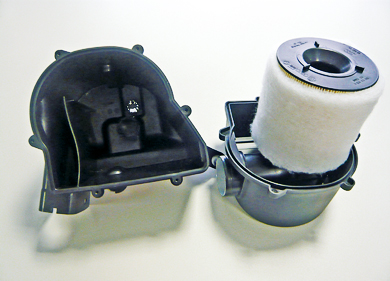

Désormais, les spécialistes de la filtration, Sogefi notamment, ont développé des composants utilisant la technologie de coalescence. Le principe de la coalescence consiste à capturer les très fines gouttelettes d’huile à l’aide d’un réseau fibreux. Ces gouttelettes ruissellent le long des fibres et se regroupent peu à peu, formant des gouttes de plus en plus grandes et donc de masse plus importante. Poussées par le flux d’air et leur masse, les gouttes d’huile migrent alors vers la partie basse de l’autre face de la paroi fibreuse. Enfin l’huile est évacuée par un drain pour retourner au carter.

Ces nouvelles technologies de fibres permettent d’atteindre le niveau de séparation demandé par les constructeurs. Par ailleurs, l’efficacité de ce type de séparateur est constante sur toute la plage de débit, c’est-à-dire sur toute la gamme d’utilisation du moteur. La perte de charge qu’il génère reste, de surcroît tout à fait maîtrisée.

Enfin, la coalescence est une technologie simple et robuste, ne nécessitant pas de mécanismes complexes, ni de consommation d’énergie.

L’élément majeur de ce système de filtration est le coalesceur, constitué d’un média de micro-fibres synthétiques ou de fibres de verre, présentant des propriétés hydrophobe et oléophobe. Lorsque le média est imprégné et saturé d’huile, il atteint un équilibre de pression pour lequel la quantité d’huile stoppée équivaut à la quantité d’huile drainée.

Si le débit augmente, une forte quantité d’huile s’évacue du média afin qu’un nouvel équilibre se crée. Ainsi, la perte de charge du coalesceur est peu influencée par le débit.

---------------------------

R&D pour la filtration GPL et GNV

Si les gaz de blow-by nécessitent traitement pour répondre aux normes environnementales toujours plus draconiennes, les autres domaines de la filtration ne nécessitent pas moins de R&D. Avec la hausse des coûts du pétrole, les motorisations au gaz enregistrent un regain d’intérêt et leurs parts de marché ne cessent de croître. Du coup, les constructeurs travaillent d’arrache-pied pour fournir des systèmes toujours plus efficients, en termes de performances, de consommation et de coûts.

Les enjeux de la filtration des motorisations à gaz commencent par leur amélioration globale, la qualité des carburants s’étant dégradée. Par ailleurs, il convient d’implémenter la fonction de séparation du pétrole contenu dans le carburant final, un problème récurrent. Enfin, le dernier défi à relever est commun à de nombreux secteurs, et consiste à réduire l’encombrement des systèmes de filtration.

A la fin de l’année 2010, UFI Filter a présenté sa première génération de filtres coalescents, là encore, montés sur des véhicules de série. Une deuxième génération avec des performances encore améliorées pour la séparation du pétrole, est déjà à l’essai sur le terrain. Enfin, les boîtiers ont vu leur design évoluer, pour les rendre plus logeables et moins encombrants.