Turbocompresseur, de l’hybridation à Euro 7

Si sa création remonte à 1905, le turbocompresseur n'a trouvé sa place que depuis les années 90 sur les moteurs diesel, avant de se généraliser sur la totalité des moteurs thermiques, en raison de son coût réduit et de l'apport de puissance et de couple qui permettent le downsizing des moteurs. Avec la gestion électronique, les désavantages de son usage ont été gommés.

La fiabilité du compresseur, qu'il soit turbo, volumétrique ou électrique, reste liée à un strict suivi des prescriptions des constructeurs automobiles, voire celles des fabricants de compresseurs eux-mêmes. En outre, en apportant plus de couple et de puissance, le turbo joue sur la pollution dont il souffre quand les gaz à l'échappement entraînent des dépôts de calamine.

Plus de puissance et de couple, avec des ensembles moteur plus légers

Le turbocompresseur s'impose largement dans son utilisation tant sur les moteurs diesel qu'à essence. Utilisant l'énergie "perdue" dans les gaz d'échappement, la turbine motrice permet de "gaver" l'admission en air. On obtient facilement un taux de remplissage supérieur à 1. En injectant la quantité d'essence proportionnelle, la puissance est très fortement augmentée. Dès les débuts de son usage, la puissance au litre de cylindrée dépassait aisément les 100 chevaux, valeur seulement obtenue sur des moteurs de compétition.

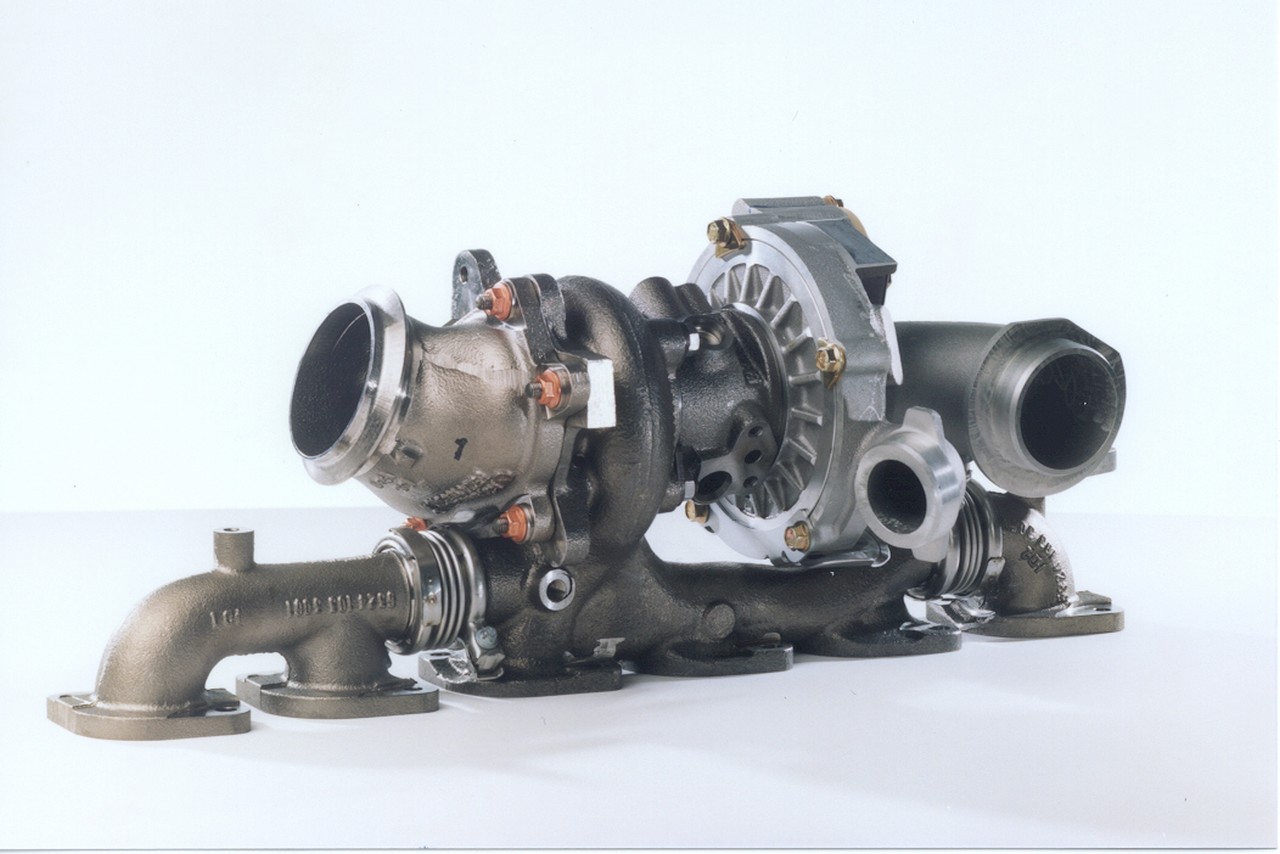

Ces chiffres sont toujours d'actualité, mais obtenus sur de petits moteurs, souvent des trois cylindres de 1000 à 1500 cm3. Tout en allégeant le groupe propulseur, on obtient des performances d'un deux à trois litres de cylindrée classique. Qui plus est, avec l'adoption d'un petit turbocompresseur, le temps de mise en route "efficace" du compresseur est réduit, et le couple peut être développé à des régimes bas, et de façon constante jusqu'à la puissance maximale. L'accélération des volumes de production a permis le développement de turbos spécifiques à l'automobile, plus petits, plus légers et fiabilisés.

Le compresseur est devenu l'affaire de très nombreux équipementiers, et les nouveaux venus regardent dans de nouvelles directions. Quitte à avoir une pression moindre mais à un régime plus bas, les spécialistes de l'électronique ont entraîné la turbine avec un moteur électrique, en supprimant au passage les questions de gestion des très hautes températures de l'échappement, doublé d'une gestion par le calculateur moteur.

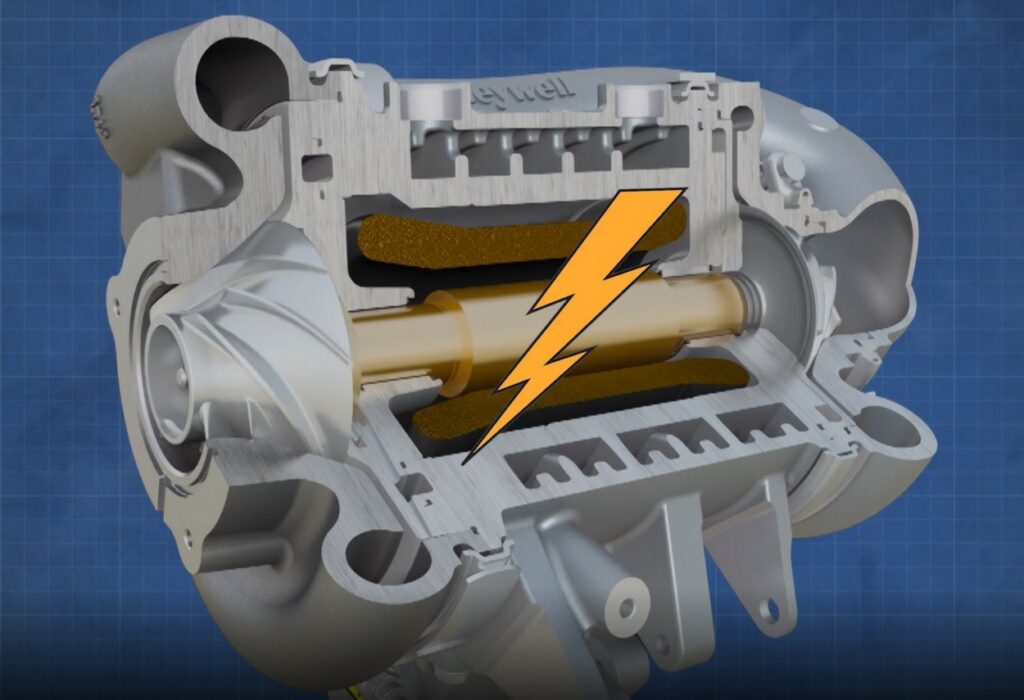

Cette solution peut même venir compléter l'utilisation du turbocompresseur traditionnel. Depuis 2014, la Formule 1 a intégré dans son règlement hybride un turbocompresseur couplé à un moteur électrique. Celui-ci peut relancer la turbine et également servir d'alternateur pour recharger la batterie. La Formule 1 actuelle utilise un moteur de 1600 cm3 et peut fournir jusqu'à 1 000 chevaux à 15 000 tr/min.

Les fabricants de première monte proposent à leur tour des solutions électriques avec un turbocompresseur basse pression intégrant un moteur électrique 48 V pour Honeywell (Garrett), ou une machine sous 800 V chez BorgWarner. Le premier vise le passage des normes Euro 7, sans perte de puissance du moteur, voire avec un downsizing, une meilleure exploitation du couple dès les bas régimes, et un effacement du temps de latence de mise en route du turbocompresseur. Le second a déjà signé avec un constructeur européen majeur pour une production sur une voiture hybride 400 V dès 2023.

Une fiabilité qui ne supprime pas l'entretien

La technologie exigée des compresseurs ne va pas dans le sens de la fiabilité, mais les problèmes se gèrent désormais de mieux en mieux. Les soucis viennent avant tout de la gestion thermique. Le côté turbine de l'échappement peut atteindre les 800 °C, alors que le côté alimentation est à température ambiante. On sollicite fortement les pièces, notamment l'axe et les paliers de turbine. Si des passages d'eau de refroidissement sont intégrés dans les carters, c'est le lubrifiant qui transfère le plus de calories.

L'avenir, c'est le turbocompresseur associant un moteur électrique qui gomme les latences à l'accélération et recharge la batterie d'un moteur hybride, en 48 ou 400 V.

Le choix de l'huile moteur est donc primordial, ainsi que son état d'usure. Les constructeurs s'avèrent de plus en plus exigeants sur les qualités des huiles avec des spécifications dédiées à un type de moteur. Dans les faits, les réparateurs reconnaissent que le remplacement d'un turbocompresseur n'intervient que trois à cinq fois par an à l'atelier, et pour des pièces qui atteignent couramment les 300 000 km.

Un outillage spécifique

Si la régulation du fonctionnement des turbos s'intègre de plus en plus dans la gestion électronique du moteur, et de ce fait présente dans les paramètres lus par l'appareil de maintenance électronique, il est toujours possible de vérifier leur état par la mesure physique. À ce titre, Hubitools et Clas Equipement proposent une mallette permettant de nombreuses opérations de mesures de pression avec une tablette d'affichage des mesures, et une mémorisation possible sur ordinateur.

Le meilleur ami du turbocompresseur, c'est le système de nettoyage de la boucle de dépollution. À cette fin, une machine de traitement à l'hydrogène est particulièrement recommandable. Plusieurs fabricants la fournissent, avec des équipements préservant les turbocompresseurs, mais aussi les vannes EGR et le recyclage des gaz d'échappement, ainsi que les catalyseurs et les filtres à particules.

Quel avenir pour le turbo ?

L'avenir du turbocompresseur avec l'électrification des véhicules ne semble pas assuré. Alors que certains constructeurs réduisent fortement leurs investissements en recherche et développement dans les moteurs thermiques, les fabricants de turbocompresseurs pourraient changer de stratégie technique à leur tour.

Mais tous les constructeurs ne concentrent pas tous leurs efforts dans l'électrique. Exemple : BMW a ressorti de ses cartons l'alimentation par hydrogène dans un bloc moteur traditionnel 4 temps pour en faire un moteur propre. C'est l'une des voies qui pourrait donner un avenir au compresseur.