TRIBUNE - Brembo : des solutions innovantes pour réduire les NVH

Un système de freinage a pour fonction principale de réduire la vitesse et d'arrêter un véhicule en mouvement d'une manière contrôlée, stable et efficace et, en second lieu, de le maintenir immobile lorsqu'il est à l’arrêt. Il doit le faire sur la distance la plus courte possible, quelles que soient les conditions.

Cela signifie que les exigences de conception et de fabrication sont très élevées et que plusieurs paramètres du véhicule, tels que le poids et les spécifications des pièces voisines, doivent être pris en compte. En travaillant en étroite collaboration avec les constructeurs automobiles, Brembo dispose des informations précises nécessaires pour produire les systèmes de freinage les plus efficaces pour chaque véhicule.

Brembo conçoit les composants de freinage de manière précise et avec les dimensions qui permettent d'obtenir des performances optimales, tout en offrant un confort de freinage maximal sans réduire le coefficient de friction.

En effet, l'une des plus grandes exigences des potentiels détenteurs de voitures est le confort de conduite. Ce facteur peut avoir une influence majeure sur le choix d'un nouveau véhicule ; une attention particulière doit donc être portée à la question du bruit, des vibrations et de la rigidité, les NVH (Noise, Vibrations and Harshness).

Comme les moteurs deviennent beaucoup plus silencieux en raison de l'électrification des groupes motopropulseurs, les NVH sont un problème que tous les constructeurs tiennent de plus en plus à réduire. Pour prévenir les NVH, il est toutefois essentiel de comprendre ce qu’ils sont et comment ils naissent. La première partie de cet article explique les causes des NVH dues aux disques de frein et présente les solutions innovantes de Brembo pour les réduire.

NVH : causes et solutions

Les NVH affectent la qualité de conduite, la maniabilité et le confort des occupants. Les exemples de NVH couramment rencontrés dans les systèmes de freinage vont du crissement aigu agaçant à la sensation inconfortable causée par les vibrations et la rigidité. Bien que ces problèmes se produisent normalement lors du freinage, ils peuvent aussi être ressentis lorsque les freins ne sont pas appliqués (en raison de défauts mécaniques des composants, généralement liés à l'usure).

Il est important de noter que si les pièces voisines ne fonctionnent pas correctement parce qu’elles sont usées ou endommagées, les NVH peuvent être considérablement amplifiés. Ceci est souvent diagnostiqué à tort comme un problème lié aux freins. Cependant, la partie la plus compliquée de la réduction des NVH est d'empêcher leur apparition naturelle, avant même que l'usure ne se produise.

Pour réduire les NVH, les ingénieurs doivent considérer plusieurs facteurs lors de la conception des systèmes de freinage d'un véhicule. Ils doivent tenir compte des composants de ces systèmes, mais aussi des pièces voisines (leur performance ou leur réaction lorsqu'elles sont en mouvement ou exposées à la chaleur, et leur évolution suite à une usure normale). Ils doivent garder à l’esprit que ces éléments varient en fonction du niveau d'utilisation ou d'exposition à l'environnement. Il est donc important de se rappeler que, même si la conception d'un composant de frein réduit les NVH lorsque les composants sont neufs, il faut appliquer des mesures préventives pour éviter les NVH lors de leur vieillissement.

Le bruit, les vibrations et la rigidité sont étroitement liés les uns aux autres par la manière dont ils sont produits. Le bruit est un son non désiré. Tout objet qui vibre crée un son. Il a tendance à vibrer, lorsqu'il est "perturbé", à une fréquence ou à un ensemble de fréquences spécifique, qu’on appelle la fréquence naturelle de l'objet. Si les amplitudes des vibrations sont suffisamment grandes et si la fréquence naturelle se situe dans la gamme des fréquences humaines, alors l'objet en vibration produit des ondes sonores audibles.

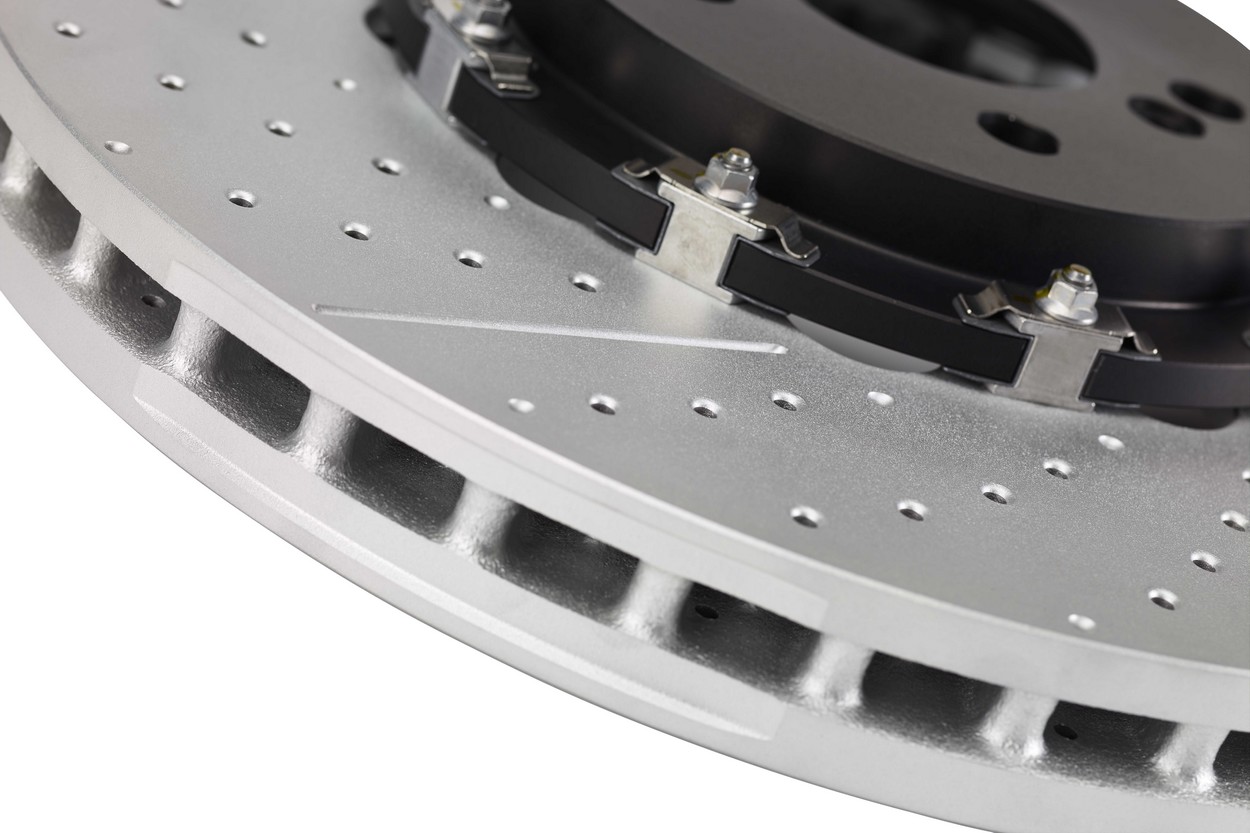

La dernière génération de disques de frein Brembo bénéficie de la technologie brevetée Pillar Ventilation Technology (PVT).

Plus la vibration est lente ou plus la fréquence est basse, plus le son se fait grave, avec plutôt une sensation de broutage à mesure que la fréquence diminue. Les vibrations à basse fréquence peuvent être causées par les caractéristiques naturelles du matériau du disque de frein, par "déformation thermoélastique", en cas d’exposition à la chaleur et au mouvement. Les disques de frein sont principalement constitués de métal et, lorsqu'ils sont exposés à la chaleur, ils sont amenés à se dilater, mais aussi à fléchir légèrement.

Il existe deux types principaux de vibrations : "cold judder", la vibration à froid et "hot judder", la vibration à chaud. La vibration à froid est un phénomène vibratoire provoqué lors du freinage par des irrégularités géométriques dues à l'usinage, à l'assemblage, à une usure inégale ou à un frottement inégal, tandis que la vibration à chaud est produit lors du freinage par la formation de "points chauds" foncés sur le disque. Ceux-ci sont causés par une transformation de la fonte elle-même (due à une surchauffe) ou par des dépôts localisés de matériel de friction.

Il existe plusieurs solutions pour prévenir les NVH dès la conception d'un disque de frein. Brembo utilise plus de 40 variantes différentes de fonte. Les vibrations sont réduites grâce à une fonte à haute teneur en carbone qui présente une élasticité différente, propre à améliorer l'amortissement, et donc à diminuer les effets de broutage.

La surface du disque de frein doit être lisse pour éviter la vibration de la plaquette au moment du contact.

Lorsqu'un disque est neuf, la tolérance maximale pour la mesure du faux-rond et de la variation de l'épaisseur des disques (DTV, Disc Thickness Variation) est inférieure à 50-80% de la largeur d'un cheveu humain. Et ces mesures doivent être à ce niveau de précision pour éviter toute variation du couple de freinage qui reproduirait les symptômes de broutage.

La façon dont le disque est assemblé - le chapeau à la surface de freinage - peut également avoir une influence sur les NVH, ce qui a donné lieu à une innovation, communément appelée disque de frein en deux parties. Cette dernière offre non seulement un gain de poids de 30% sur la masse non suspendue, dû au fait que le chapeau est fabriqué avec des matériaux plus légers, mais donne également une plus grande flexibilité à la surface de freinage sans déformer le chapeau. La surface de freinage peut être fixée au chapeau en reliant les deux parties par des bagues, ce qui autorise une dilatation sans déformation.

La prévention des NVH ne se limite pas à la surface du disque de frein. En effet, la conception de la ventilation interne est encore plus complexe en raison des chambres de ventilation qui dissipent la chaleur le plus rapidement possible. La forme et la distribution des plots créent une circulation d'air dans la chambre de ventilation, ce qui permet une plus grande évacuation de la chaleur, ainsi qu'une résistance accrue jusqu'à 40% contre la formation de criques.

La dernière génération de disques de frein Brembo, avec la technologie brevetée Pillar Ventilation Technology (PVT), est conçue avec des plots présentant une géométrie différente, disposés sur trois anneaux le long de la surface de freinage.

Chaque disque Brembo est examiné et, si nécessaire, équilibré automatiquement pendant la production. Un banc d'essai électronique le fait tourner et mesure tout déséquilibre. Si un déséquilibre est détecté, l'excès de matériau est meulé pour que l’équilibre soit parfait. Sinon, cela affecterait le confort du conducteur et entraînerait une usure prématurée des pièces voisines.

Les disques n'ont cependant pas tous besoin d'être corrigés, la majorité d'entre eux sont déjà parfaitement équilibrés, ce qui rend inutile l'usinage du matériau sur le bord extérieur. Cela signifie que certains disques peuvent présenter des encoches, alors que d'autres n'en ont pas.

La deuxième partie de cet article traitera de la manière dont les NVH sont produits par d'autres composants du système de freinage, tout en expliquant les solutions innovantes de Brembo pour réduire ce phénomène sur les plaquettes et les étriers de frein. Toutes les pièces de rechange d'origine de Brembo sont visibles sur bremboparts.com.

Autres causes de NVH et comment Brembo couvre tous les angles

Alors que la première partie de cet article détaillé expliquait les différentes causes des NVH survenant sur les disques de frein, la deuxième partie couvre les NVH produits par d'autres composants du système de freinage et aborde les solutions innovantes adoptées pour les réduire sur les plaquettes et les étriers de frein. Outre le broutage, vu dans la première partie, le système de freinage génère d’autres types de bruits, par ex. un crissement à basse ou haute fréquence.

Ils sont tous les deux le résultat d'une instabilité dynamique qui se produit à une ou plusieurs des fréquences naturelles du système de freinage. En général, le glissement de la plaquette contre la surface de freinage du disque entraîne de petites fluctuations de la force de friction elle-même. Il est possible que cela entre en résonance avec les composants situés autour du matériel de friction, ce qui amplifie encore les fluctuations de la force de friction et génère du bruit. Lorsque la plaquette de frein ne se déplace pas en harmonie avec le piston de l'étrier, cela se traduit par une augmentation du bruit, des vibrations ou de la rigidité.

On croit souvent, à tort, que le crissement est dû au matériel de friction. Si on ne peut l’exclure pour les freins haute performance utilisés sur piste, ce n'est généralement pas le cas pour un usage routier ordinaire, grâce au développement de plusieurs solutions avancées. Brembo utilise plus de 100 composés différents, conçus pour offrir la solution la plus adaptée à chaque type de voiture et de style de conduite, en termes de performance et de confort.

Lors du développement des composés, plus de 20 propriétés différentes doivent être prises en compte, et pour la conception d'une plaquette, il faut trouver un équilibre entre performance et confort. Les plaquettes de frein à friction élevée destinées à la course créent une énergie accrue à l'interface de friction, ce qui peut conduire à un crissement de frein plus important qu’il ne serait toléré pour l’usage normal quotidien.

Les plaquettes de frein directionnelles Brembo ont été créées pour améliorer le confort du système de freinage.

Les spécialistes en tribologie de Brembo ont des méthodes innovantes pour éliminer les bruits audibles à l'oreille humaine en sélectionnant avec exactitude la matière première qu’ils doivent utiliser pour ne pas compromettre les performances. Pour ce faire, ils ajoutent des graphites et d'autres éléments pour créer un effet d'amortissement. Outre les matériaux utilisés, la conception de la plaquette est également prise en considération.

Le rôle principal du chanfreinage est d'améliorer le confort de freinage en éliminant le crissement et le bruit. Les chanfreins permettent de contrôler la façon dont se fait le contact entre le bord de la plaquette et le disque. Le coin en arête de la plaquette, en serrant le disque, peut présenter une certaine dureté. En l’inclinant, on s'assure que le bord le plus large possible de la plaquette soit en contact avec le disque lors du serrage, ce qui adoucit l'action.

Outre la réduction des NVH, l'autre objectif d'un chanfrein est d'induire une usure régulière de la plaquette afin d'empêcher le bord d'attaque de la plaquette de frein de se soulever et d'être arraché par le disque. Si le bord d'attaque des plaquettes présente une arête vive, il a davantage tendance à se soulever et à rebondir que lorsqu’il est chanfreiné.

Les rainures des plaquettes de frein remplissent une triple fonction : tout d'abord, elles divisent la surface en deux zones plus petites, ce qui réduit la déformation thermique. Sous l'effet de la chaleur, les plaquettes se plient et fléchissent sur leurs plateaux. Si une partie solide de matériel de friction est utilisée sur une plaquette qui fléchit beaucoup, cela peut entraîner des NVH excessifs et même l’arrachement du matériel de friction.

Deuxièmement, les rainures divisent le matériel de friction en unités distinctes, et modifient ainsi la fréquence et l'amplitude des vibrations du frein, ce qui élimine le gauchissement du plateau métallique. Enfin, les rainures facilitent l'expulsion des particules de matériel de friction, issues des débris de la surface de contact plaquette-disque abrasés pendant le freinage.

Les cales de freins ont la capacité de contrôler le bruit de trois manières différentes :

- Prévenir et réduire la transmission des forces vibratoires qui provoquent l'excitation de l'étrier, des plaquettes et de toute la structure couplée.

- Une cale de frein peut ajouter de la masse à la plaquette, et amortir les vibrations et les oscillations de la plaquette et de l'étrier. Elle réduit les forces de réaction retransmises au piston de frein grâce à leur revêtement en élastomère.

- Une bonne cale de frein peut agir comme une barrière thermique pour garantir des températures constantes sur toute la surface de la plaquette. Cela peut contribuer à garantir un couple de freinage constant.

Brembo fournit une cale multicouche composée d'un mélange de différentes couches de métal et de caoutchouc pour un confort maximal. Lors de l'installation de l'un des nombreux types de cales, il faut veiller à les fixer dans le bon sens. Les flèches sur la cale antibruit des plaquettes de frein Brembo indiquent le sens de rotation du disque, et les cales doivent être installées dans la direction spécifiée lors du montage des plaquettes dans le corps de l'étrier (les instructions de montage sont disponibles sur bremboparts.com).

Les plaquettes de frein directionnelles Brembo ont été créées pour améliorer le confort du système de freinage, donc les monter du mauvais côté pourrait augmenter le niveau sonore, accroître l'usure des plaquettes et réduire les performances. Les cales de réduction du bruit des plaquettes de frein peuvent être fixées à l'aide d'adhésif, de languettes et de trous mécaniques ou être rivetées de manière permanente sur le plateau de la plaquette de frein.

La méthode adhésive n'est pas conçue pour maintenir la cale en place pendant toute la durée de vie de la plaquette de frein. Elle sert plutôt à une première mise en place. Les languettes, les trous et les rivets maintiennent la cale en place pendant toute la durée de vie de la plaquette.

L'un des grands défis de la prévention des NVH consiste à minimiser les vibrations des composants lorsqu'ils sont en mouvement. S’ils ne se déplacent pas en harmonie les uns avec les autres, ils peuvent créer des NVH indésirables lorsqu’ils commencent à entrer en collision. Ce phénomène est évité grâce à un ressort qui peut se présenter sous la forme d'un composant en métal, d’un fil de fer ou d’un ruban. Les ressorts éliminent le bruit et ramènent les plaquettes en position de repos après le freinage, lorsque le rebond du disque est insuffisant.

En raison de leur utilisation constante, ces composants peuvent, avec le temps, perdre leur élasticité. Brembo propose une solution complète à ce problème : les plaquettes de frein sont livrées sous forme de kit complet, avec les accessoires et le kits de montage.

Chaque fois que la plaquette est remplacée, les accessoires doivent également être échangés, car un tel kit de montage peut perdre jusqu'à 50% de son élasticité en seulement deux ans. La remise de la plaquette avec un kit complet garantit que ces composants sont toujours remplacés en même temps. Cela permet non seulement d'éviter des problèmes ultérieurs, mais aussi d'augmenter la rentabilité, car l'achat séparé des pièces est nettement plus cher en comparaison.

Une autre solution pour améliorer le confort du système de freinage consiste à utiliser des masses d'amortissement (devenues un brevet Brembo en 2000) qui ajoutent de la masse au système de freinage, atténuent les bruits de freinage dans la gamme 1,5 kHz - 2,5 kHz. On les trouve uniquement sur les freins à étrier fixe et elles sont couplées directement aux plaquettes et/ou à l'étrier.

Malgré la foule d'innovations présentes dans un disque et une plaquette de frein afin de prévenir les NVH, les procédures d’entretien obligatoires doivent toujours être respectées. La raison en est principalement la détérioration naturelle des métaux qui conduit à la corrosion. La Society of Automotive Engineers (SAE) estime que le taux de corrosion dans le secteur automobile est similaire à celui des environnements marins.

Des pratiques telles que le nettoyage, l'utilisation du bon lubrifiant et les mesures pour s'assurer que les composants sont montés dans les limites de tolérance sont essentielles pour garantir et prolonger les performances et le confort d'un système de freinage.

Sur le même sujet