Bien entretenir ses FAP

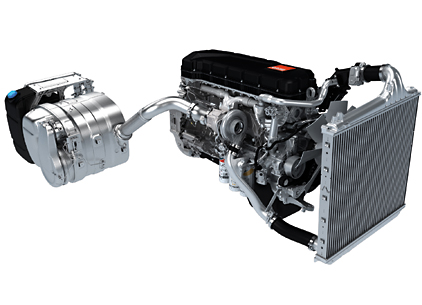

Le nettoyage des filtres à particules constitue un besoin nouveau, en raison de l’apparition, sur le marché des poids lourds, d’Euro VI, une norme obligatoire depuis début 2014, et qui impose notamment une réduction des émissions de particules de 50 %, soit un niveau de 0,01 g/kWh. Cette dernière exigence est en fait la plus contraignante, car elle porte non seulement sur le poids, mais également sur le nombre de particules. Pour y satisfaire, il est nécessaire de recourir à un filtre à particules Diesel (DPF) afin de capturer les plus infimes particules.

Compte tenu des enjeux importants sur ce marché de l’entretien des filtres, il règne une confusion entre les différents acteurs. Il n’en reste pas moins que le mauvais entretien de ces composants ayant un impact direct sur la consommation, les transporteurs sont amenés à le surveiller de près.

Pour prolonger la vie des filtres à particules, les véhicules récents disposent de systèmes de gestion automatiques, convertissant en cendres les suies piégées dans le filtre, par un processus de carbonisation à haute température. Cette régénération évite le colmatage et limite les graves avaries moteur qui en découlent. La régénération débute lorsque le moteur fonctionne à vitesse soutenue, sur des périodes prolongées. Le moteur génère des oxydes d’azote (NOx) destinés à oxyder la suie (carbone), la réaction créant du dioxyde de carbone (CO2).

Un autre procédé, dit de régénération active, nécessite que le conducteur stoppe le véhicule, puis laisse le moteur tourner trente minutes avant de lancer la procédure. Un injecteur pulvérise alors du carburant dans le système d’échappement. La combustion qui en résulte élève la température des gaz d’échappement jusqu’à environ 1 100 degrés, température permettant de transformer, là encore, la suie piégée en cendres.

Quel que soit le procédé employé, la cendre reste encore présente et ne disparaît pas naturellement du filtre. Au fil du temps, cette accumulation de cendres réduit la capacité de traitement des suies par le filtre, ce qui induit des régénérations automatiques plus fréquentes pour tenter de maintenir le flux de gaz d’échappement. La plupart des fabricants recommandent des nettoyages à intervalles réguliers. Certaines flottes pratiquent même ces opérations dans le cadre d’une activité de maintenance préventive, puisqu’un FAP en mauvais état de fonctionnement présente de graves risques pour le moteur et induisent des consommations plus élevées.

Différentes approches de nettoyage du filtre

Les filtres à particules sont conçus pour fonctionner entre 300 000 et 700 000 km ou plus sans nettoyage, dès lors que les conditions d’utilisation sont optimales (régénérations ponctuelles régulières, utilisation de carburant à basse teneur en soufre, huile adaptée, EGR en fonction…).

Si l’une de ces conditions n’est plus satisfaite, le FAP demandera un nettoyage, voire un remplacement, beaucoup plus tôt. Sachant qu’un filtre peut coûter jusqu’à 4 000 euros en origine, et près de 1 000 euros en adaptable. C’est à ce titre que l’opération de nettoyage se révèle particulièrement rentable, puisque la prestation s’affiche en général autour de 400 euros, selon l’emplacement du FAP et la méthode utilisée.

Au cours de la dernière décennie, un certain nombre d’approches pour le nettoyage des suies et des cendres provenant des FAP ont été étudiées et mises en pratique. Les méthodes les plus couramment utilisées sont l’air comprimé en écoulement inverse, le chauffage du four, le nettoyage par impulsion, ou encore le lavage à l’eau. Certaines de ces méthodes, telles que le chauffage et le flux d’air, se révèlent complémentaires. D’autres présentent un risque d’endommagement du filtre, qu’il convient d’intégrer avant de faire son choix.

Four : On place le FAP dans un four dont on augmente progressivement la température jusqu’à atteindre 600 à 700°. La chauffe oxyde les suies et laisse des cendres à éliminer par une opération complémentaire, l’air comprimé par exemple. En revanche, la surchauffe peut conduire à la fissuration de la céramique ou même à sa fusion, si les contrôles de température sont mal maîtrisés.

Air comprimé : Cette technique consiste à souffler un jet d’air à haute pression à proximité de la face de sortie du FAP, afin de déloger les suies et les cendres, et de les faire ressortir par d’où elles viennent. Elles sont alors collectées dans un sac de récupération. Ce système ne présente pas d’inconvénient majeur.

Air pulsé : Dans ce cas précis, une machine accumule une grande quantité d’air et relâche ce volume d’un coup à haute pression, sur la face du filtre. Cette “impulsion” d’air a pour mission de décoller brutalement suies et cendres. Mais la violence de l’opération peut entraîner des fissures du substrat ou la destruction des obturateurs aux extrémités du filtre.

Nettoyage à l’eau : On fait passer au travers du FAP un grand volume d’eau à haute pression par l’extrémité de sortie du filtre, censé nettoyer les suies et les cendres. Mais cette technique est susceptible d’endommager les revêtements internes du filtre.

---------

QUESTIONS À Jean-Luc Cuenin, responsable commercial de Donaldson France

D’où vient votre positionnement sur le marché ?

Tout part de la Californie, qui a implanté des règles de contrôle de pollution pour les flottes qui voulaient traverser ou circuler dans cet état.

La société américaine Donaldson fournit depuis 2005 des systèmes FAP en rétrofit pour les PL, ainsi que les bus qui circulent dans les Low Emissions Zones (Londres, la Californie…), sans oublier l’Industrie. A ce titre, nous étions légitimes pour proposer des solutions d’entretien pour ces produits, le Pulse Cleaner en tête. D’autant que la problématique va se révéler encore plus importante avec l’avènement de l’Euro VI, qui rend obligatoires les FAP sur l’ensemble des véhicules commerciaux depuis le 1er janvier dernier.

Détaillez-nous votre solution.

Le Pulse Cleaner est une machine qui envoie des impulsions d’air à gros volume et basse pression dans un FAP, ce qui dégage les cendres issues des régénérations successives. Ce qui fait l’intérêt de notre solution, c’est le temps nécessaire à l’opération. En effet, seules vingt minutes sont nécessaires pour le nettoyage, car nous dissocions la régénération, du nettoyage proprement dit. Ainsi, selon les cas, nous ne sommes pas obligés de pratiquer une régénération, si elle n’est pas nécessaire. La machine est également très simple d’utilisation et ne requiert aucun équipement spécifique. Une prise 220 V classique, un branchement sur le réseau d’air comprimé du garage à 7 bars et tout fonctionne.

Comment voyez-vous le développement de votre produit en France ?

Les clients sont les ateliers de flottes, les réseaux de maintenance des constructeurs, les indépendants… L’investissement reste contenu, et va de moins de 20 000 euros pour le seul Pulse Cleaner à 40 000 euros si l’on combine le régénérateur thermique. Mais il faut surtout intégrer le retour sur investissement, que nous estimons entre 60 et 80 prestations, selon la formule choisie. D’autant que le système peut également servir en préventif, pour économiser du carburant et également préserver l’exploitation du véhicule. Nous préconisons ainsi un nettoyage à chaque vidange. Tous les véhicules qui sortent désormais sont équipés de FAP, qui nécessiteront un nettoyage. Le marché potentiel est donc colossal ! D’autant que dès 2019, les véhicules Off Road seront aussi concernés. Une véritable source de diversification.

Sur le même sujet