Dépollution, catalyseur et FAP imposent la formation

La chaîne de dépollution ne cesse de se compliquer pour traiter des polluants de plus en plus nombreux. La qualité des réactions chimiques obtenues permet de débarrasser les gaz d’échappement des gaz qui ne sont pas les bienvenus dans notre environnement. Mais les dysfonctionnements vont devenir très pénalisants pour la marche normale du moteur, et les interactions entre les composants seront plus complexes à interpréter. Pourquoi tous ces dispositifs ? Comment fonctionnent les différents systèmes ? Quelles pannes rencontre-t-on et quelles sont les solutions ? Seule la formation peut permettre de s’y retrouver face au client.

Rappel de la législation

Si les moteurs ont considérablement évolué dans leur conception et la maîtrise de la pollution, c’est le législateur qui a fixé les règles au fil du temps. Alors qu’aucun règlement ne parlait de polluant avant 1972, c’est depuis 1991 que les véhicules à moteur essence sont équipés de catalyseurs pour descendre le traitement des gaz d’échappement au niveau exigé. Au fil des années, les contraintes se sont accrues. En 2001, les Diesel ont à leur tour reçu ce dispositif, mais simplifié car ne touchant pas les NOx (oxydes d’azote). A cet équipement, les moteurs Diesel ont ajouté depuis la norme Euro 5 (2009), un traitement des particules de carbone. Le FAP (filtre à particules) dispose de son propre mode de fonctionnement, très contraignant pour la marche globale du moteur. Dans les prochaines années, un nouveau dispositif doit entrer en jeu pour réguler la production d’oxydes d’azote (NOx), que la seule gestion moteur ne pourra suffire à limiter et qui sont en croissance à cause de la volonté de réduire les émissions de CO2.

Quelle influence sur la constitution du moteur ?

Comme de nombreux dispositifs du véhicule, la dépollution du moteur est interactive avec la gestion de son fonctionnement. Les capteurs et mesures réalisées pour un équipement peuvent être utiles à un autre système. Il est dès lors difficile de séparer un des éléments de dépollution de l’ensemble de la gestion moteur. Il est capital pour les techniciens qui sont amenés à intervenir, de connaître parfaitement le système dans son ensemble. Cette condition permettra l’interprétation correcte des défaillances.

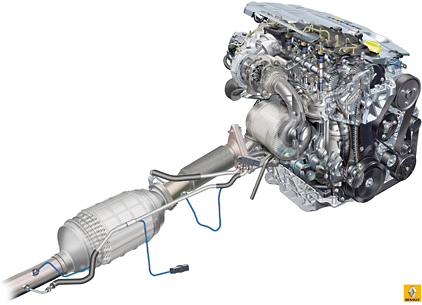

Constitution de la chaîne de dépollution

Le catalyseur

Sur les moteurs à essence, le catalyseur traite 3 types de polluants : le CO, les HC et les NOx. Le fonctionnement du moteur Diesel en excès d’air fait qu’il reste trop d’oxygène dans les gaz d’échappement. La réduction des hydrocarbures (HC) et du gaz carbonique (CO) se fait avec l’oxygène de l’air et ne permet pas de réduire les NOx. Le catalyseur du moteur Diesel est dénommé “à 2 voies”, celui du moteur essence est à 3 voies.

Le filtre à particules

Spécifique au moteur Diesel, le filtre à particules supprime les fumées noires à l’échappement, qui sont provoquées par la combustion incomplète du gazole. Le FAP retient les grosses particules de suies pour ne laisser passer que les gaz déjà traités dans le catalyseur. Régulièrement, les résidus accumulés dans le FAP sont brûlés lors de séquences de régénération pilotées automatiquement par le calculateur moteur.

Capteurs et sondes

Ces deux équipements passifs sont encadrés par des capteurs et des sondes qui apportent au calculateur moteur les informations nécessaires au traitement des gaz dans le catalyseur et aux régénérations du filtre à particules.

Le capteur de pression différentielle compare la pression entre l’entrée et la sortie du filtre à particules. Il détermine le niveau de colmatage du FAP par les suies. A partir d’un seuil prédéterminé par construction, il déclenche la régénération.

Les sondes Lambda sont positionnées de part et d’autre du catalyseur sur les moteurs à essence, une seule est positionnée en amont sur les moteurs Diesel.

Le recyclage des gaz d’échappement (EGR) sert à baisser le taux d’oxygène dans l’admission et, en dégradant la combustion, il baisse la température dans le cylindre. Il limite ainsi les émissions de NOx, dues en grande partie à la température élevée au moment de la combustion.

Le turbocompresseur a un rôle dans la chaîne de dépollution. Sur les moteurs Diesel, il concourt à baisser le débit des gaz et leur température. Il est un obstacle sur le circuit d’échappement, fragile, et peut causer des dommages au système s’il laisse passer de l’huile par ses paliers. Il est important de lui assurer un bon refroidissement et une parfaite lubrification.

Le débitmètre d’air permet de connaître et d’ajuster le volume de carburant à injecter.

Fonctionnement du catalyseur

Au contact des métaux rares (platine, palladium, rhodium…) le CO, les HC et les NOx interagissent par réaction chimique à haute température (environ 300 °C) pour donner du CO2, de l’eau (H2O) et de l’azote (N2) qui sont les constituants naturels de l’air. Pour obtenir la meilleure transformation possible, il faut respecter un taux d’oxygène optimal qui est contrôlé par la qualité de la combustion, avec une valeur dite “Lambda de 1”. Celle-ci est mesurée par la sonde à oxygène qui est placée sur l’échappement en amont du catalyseur et par une seconde en aval pour le contrôle de la qualité de la dépollution.

Fonctionnement du filtre à particules

Les suies sont accumulées dans le filtre jusqu’à limiter le passage des gaz d’échappement. A ce moment, le moteur génère une hausse de température des gaz entrant dans le FAP. A partir de 550 °C, les suies sont brûlées spontanément par la haute température. Plusieurs moyens permettent la hausse de la température, mais celle-ci provient principalement d’un accroissement du traitement dans le catalyseur. La fermeture de la recirculation des gaz d’échappement (EGR) conduit déjà à une hausse de température de 50 à 80 °C. Pour compléter, la mise en route de consommateurs sur le moteur augmente la charge et demande de la puissance au moteur, qui fournit alors plus de chaleur à l’échappement. La température peut augmenter de 50 à 100 °C. Le dernier artifice est de modifier le pilotage de l’injection, avec une post-injection après le point mort haut. L’introduction de carburant imbrûlé dans le catalyseur conduit à un traitement par celui-ci et un accroissement de la température des gaz à l’entrée dans le filtre à particule. L’objectif est d’atteindre 500 °C, avec une température normale à la sortie du cylindre de 200 °C environ, en fonctionnement normal. Certains constructeurs n’adoptent pas la post-injection, pour éviter les problèmes de dilution du gazole dans l’huile. Pour remplacer, un injecteur supplémentaire est placé sur l’échappement, qui injecte du carburant à la demande, brûlé à l’entrée du catalyseur. Renault, PSA et Toyota ont adopté ce principe. La température de régénération est classiquement de 550 °C avec les filtres généralement adoptés. PSA Peugeot et Citroën ont pour leur part développé les premiers, avec Rhodia, une technique qui consiste à ajouter un additif au carburant, favorisant ainsi la combustion des particules : 450 °C sont alors suffisants pour déclencher la régénération.

Les évolutions à venir

Les oxydes d’azote et les particules sont dans le collimateur de la prochaine réglementation Euro 6, qui entre en vigueur en 2014. Pour les particules, la quantité ne sera plus le seul critère de mesure, mais la taille de celles-ci va intervenir. Un maximum de taille de particules sera fixé, ce qui ne peut être obtenu qu’avec l’utilisation du filtre à particules. Pour améliorer le dispositif, des constructeurs allemands, Mercedes en tête, utilisent l’injection d’AdBlue. Celui-ci est un liquide injecté en amont du catalyseur et du filtre à particules qui contient de l’urée. Comme l’Eolys de PSA, il diminue et favorise la combustion des suies dans le filtre à particules.

Le traitement des NOx

Les oxydes d’azotes sont désormais sur la liste des substances à éradiquer. Pour y parvenir, un nouveau catalyseur va prendre place sur la ligne. L’AdBlue intervient dans les réactions chimiques qui se font dans ce pot supplémentaire. Il impose néanmoins localement un accroissement de la température jusqu’à 850 à 1 050 °C. La catalyse sélective effectuée est compatible avec le filtre à particules qui profite également de l’apport de l’AdBlue. Il est également possible d’utiliser un filtre appelé “piège à NOx”, qui assure le stockage temporaire des oxydes d’azote sous forme de NO2 puis convertit en azote N2 pour vider le stockage. Ces technologies ne sont pas encore entrées en production pour les voitures de tourisme, mais les poids lourds les utilisent.

-----------

ZOOM - De nouveaux problèmes

Les filtres à particules fonctionnent avec une régénération automatique. Ce principe peut entraîner des problèmes dans certains cas d’utilisation.

Selon les véhicules, la régénération peut durer de trois à dix minutes. Si le moteur est coupé pendant le processus, la récupération de l’intégrité du filtre n’est pas réalisée. Le véhicule continue, lors de son redémarrage, à fonctionner avec un filtre partiellement colmaté, sans que la régénération puisse être remise en route puisque le moteur et la ligne d’échappement sont alors refroidis. De plus, pour des véhicules à usage urbain, la température de régénération est difficile à atteindre. Ces cas conduisent à une détérioration très rapide du filtre à particules. Il faut donc faire un diagnostic systématique du taux de colmatage sur les véhicules à risque.

----------

FOCUS - La qualité de l’huile

Pour augmenter la montée de la température du catalyseur en phase de régénération du filtre à particules, le moteur peut procéder à une post-injection. Celle-ci peut entraîner un passage d’huile dans le bas moteur par imprégnation des parois du cylindre. La dilution du lubrifiant qui s’ensuit peut conduire à des problèmes de lubrification, particulièrement sur le très sensible turbocompresseur. Des cas de rupture voire de casse moteur ont déjà été constatés. Il faut donc veiller, sur les véhicules à filtre à particules, à respecter scrupuleusement les préconisations du constructeur, jusqu’à même raccourcir les intervalles d’entretien, et à respecter le type d’huile recommandé.

Sur le même sujet