La filtration du gazole

Le filtre à carburant du moteur Diesel obéit toujours à des périodicités de remplacement rigoureuses alors que, sur les moteurs à essence, celui-ci est désormais installé à vie dans le réservoir. Le carburant Diesel est-il moins pur que l’essence ? A priori non. Ce sont les contraintes de fonctionnement fixées pour les moteurs Diesel qui imposent des niveaux de pureté qu’un filtre simple ne peut offrir. De nombreux paramètres entrent en compte dans la conception du filtre ainsi que pour son boîtier.

Les nouvelles contraintes

Les moteurs Diesel des années 70 à 90 (avant le common rail) injectaient le gazole à une pression de 250 à 500 bars dans la chambre de combustion. Les jeux et les dimensions des pièces étaient réalisés en rapport avec ces exigences. Désormais, avec une pression dans la rampe de 1 500 bars, le moindre jeu indésirable peut entraîner une fuite de carburant dans le cylindre et créer de graves dysfonctionnements. Les orifices des injecteurs sont de l’ordre de quelques microns. Une poussière peut obturer ou dévier le jet d’injection, la présence d’eau gripper et corroder les pièces très ajustées des injecteurs ou de la pompe haute pression. Pour éliminer toute trace de poussière et d’humidité dans le carburant avant la pompe haute pression, les filtres ont vu leur niveau d’efficacité multiplié par 10, les technologies ayant donc évolué simultanément.

Les poussières

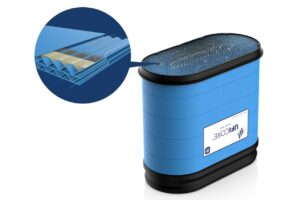

Le premier rôle du filtre est d’arrêter les poussières. La taille maximale des particules qui traversent le filtre est désormais de moins de 4 microns (elles étaient pendant longtemps de 10 microns). Les fabricants de filtres atteignent 98 % de cette demande. La performance est, entre autres, atteinte par la recirculation du carburant. Le système d’injection alimente en effet la pompe avec un flux supérieur aux besoins. L’excédent de carburant retourne au réservoir. Il repasse régulièrement dans le filtre, qui épure plus finement le carburant à chaque fois. Cet effet est autant bénéfique qu’il possède un effet néfaste. En effet, la recirculation dans les pompes haute pression entraîne un vieillissement du gazole. Cette dégradation se manifeste par l’apparition de composés organiques pâteux, les gommes. Elles viennent obturer les pores du filtre, réduisant le débit. Les performances du filtre sont donc liées à la surface du média de filtration. Plus la surface est grande, plus le débit est élevé, moins le filtre est sensible au colmatage.

Le problème de l’eau

L’humidité est toujours présente dans le carburant, sous une forme liée ou libre. Dans le premier cas, l’eau est en solution dans le carburant, en raison du caractère hydrophile du gazole. Le taux d’humidité de la solution dépend de la composition chimique du carburant. Elle atteint un maximum au-delà duquel l’eau apparaît en émulsion sous forme de gouttelettes. Celles-ci peuvent être d’une dimension variable, selon le seuil de saturation et l’agitation du carburant.

La présence d’humidité dans le carburant est principalement proportionnelle au taux d’humidité de l’atmosphère. L’eau passe dans le carburant dans les réservoirs du véhicule, il est donc préférable d’avoir toujours un réservoir plein pour limiter le volume d’air. Les cuves de stations-service sont également un moyen de contamination du carburant. S’approvisionner dans une station qui a un important débit est un gage de qualité du carburant. Le taux d’humidité est relativement faible en Europe, il peut être beaucoup plus important aux USA, dans les pays d’Amérique du Sud ainsi que dans les pays en voie de développement, où le contrôle des chaînes de distribution est beaucoup moins rigoureux. Un carburant très fortement chargé en humidité peut détériorer le système d’injection en 2 000 kilomètres. L’eau est à l’origine de corrosion des circuits et des pièces, ainsi que du grippage des pièces en mouvement, qui sont lubrifiées uniquement par les propriétés du gazole.

Les deux temps de l’assèchement du gazole

Le rôle d’arrêt de l’humidité revient au filtre. Celui-ci agit en deux phases. Les gouttes les plus grosses sont arrêtées par le premier filtre constitué d’une couche de synthèse en polyester et d’une épaisseur de fibres cellulosiques naturelles. L’effet coalescent du filtre synthétique permet de concentrer les gouttes les plus fines et de les éliminer par gravité. Les dernières générations d’injection exigent une filtration supplémentaire. Une membrane synthétique hydrophobe est positionnée entre le filtre traditionnel et la sortie vers le système d’injection. Cette filtration supplémentaire permet l’arrêt de plus de 95 % de l’humidité.

Les injections à très haute pression

Les derniers moteurs à injection à très haute pression, plus de 2 000 bars, entraînent de nouvelles contraintes. Le débit exigé pour atteindre cette pression impose une pompe positionnée au niveau du réservoir, or la présence d’une pompe en amont du filtre a deux effets. D’une part, la pompe accroît l’émulsion de l’eau dans le carburant en “hachant” les gouttelettes d’eau. D’autre part, la pression en amont de l’élément filtrant diminue la séparation de l’eau et du carburant. Ce sont les combinaisons multiples de média (papier, polyester, membrane) qui permettent d’arrêter les gouttelettes supérieures à 10 microns. Les solutions antérieures bornaient à 600 microns la limite de filtration d’eau.

Pour certains marchés peu favorables, un équipement à deux filtres en série est réalisé. C’est le cas du pick-up américain Ford F150. Le premier filtre fonctionne en dépression. Une pompe est installée entre les deux filtres. Le second filtre travaille en pression.

Les paraffines

Le dernier volet de la filtration est le figeage des paraffines. Tous les gazoles contiennent des paraffines susceptibles de cristalliser à une température plus ou moins basse. Certaines sont figées en dessous de 12 °C. A l’approche de l’hiver, les fournisseurs de carburant ajoutent au gazole des additifs retardant la cristallisation des paraffines. Pour prévenir le figeage, les filtres sont couramment équipés d’un réchauffeur, une résistance qui amène le contenu du filtre à un niveau de fluidité suffisant pour le fonctionnement normal de l’injection. C’est la pression à l’entrée de la pompe qui met en marche le réchauffage, en corrélation avec la température extérieure. Cette action est extrêmement rapide et transparente pour le conducteur. La puissance du réchauffeur peut atteindre 250 à 500 watts. La constitution du gazole influe sur la température de figeage. Les biodiesel sont issus du soja, de la noix de coco, et même d’huile de friture. Pour le même taux de biodiesel dans le carburant, la température de figeage peut varier de 20 °C. Le recyclage des huiles de friture (fortement chargées de graisses animales) entraîne des problèmes importants de colmatage. Si le filtre est un peu trop ancien, et donc partiellement bouché par des poussières et des dépôts, la sensibilité aux paraffines est plus grande. Le moteur peut rapidement ne plus démarrer dès que la température baisse. Le diagnostic du réparateur peut être orienté vers une défaillance des bougies de préchauffage alors qu’il s’agit simplement du filtre à carburant.

La fabrication des filtres

Les constructeurs appliquent des philosophies variées selon leur politique d’entretien. La plus grande propreté est exigée pour la pose d’un filtre à carburant. Déjà, en fabrication, ceux-ci sont produits dans des zones isolées des poussières, des “salles blanches”. En remplacement, l’utilisation d’une cartouche simple, beaucoup plus favorable au respect de l’environnement, entraîne le risque d’introduction de poussières dans le circuit de haute pression. Un filtre posé sur une surface sale dans l’atelier suffit. La tendance est donc à l’utilisation de boîtiers scellés qui seront remplis au démarrage en chassant les particules sales dans la cartouche et qui préserveront le circuit vers la pompe. Les fabricants développent des solutions simplifiant le remplacement, mais qui entraînent des développements complexes en fabrication. Ainsi, le filtre qui équipe les moteurs HDI 1,6 l de PSA (Peugeot, Citroën, mais aussi des Ford ou des Volvo) est-il en tôle d’acier traitée en surface contre la corrosion et dont les écrous prisonniers de fixation doivent être positionnés très précisément. Sogefi, qui fournit cette cartouche filtrante en première monte, dispose de plusieurs brevets sur cette pièce. Dans le cas de boîtiers complets qui sont remplacés, les systèmes de stockage de l’eau, de purge et de réchauffage peuvent être intégrés ou repositionnés spécifiquement sur la cartouche neuve. Là encore, l’origine de la pièce peut influencer sa durée de vie. La chaleur et les propriétés chimiques du gazole, combinées à la séparation de l’eau, peuvent causer le développement de bactéries qui agressent les parois en tôle du filtre et entraînent rapidement des fuites, si le traitement anticorrosion n’est pas fait correctement.

La dernière précaution de choix d’un filtre concerne son origine. Un filtre de fabrication douteuse peut très bien ne pas disposer d’un média filtrant de qualité suffisante, d’une surface assurant une durée de vie et un débit constant, jusqu’à présenter des fuites internes par le passage direct d’une part du carburant. On favorisera donc le choix d’une marque reconnue qui assure, même partiellement, la fourniture d’un constructeur.

------------

Cas particulier du bio-carburant

Les bio-carburants sont plus contraignants pour la filtration. Les propriétés chimiques des composés organiques (acides gras méthyliques) ajoutés accroissent l’hydrophilie du gazole. Plus le taux de biodiesel est important, plus le problème prend de l’ampleur. Par ailleurs, la pression dans le système final d’injection recondense l’eau en gouttelettes, qui reprennent leur effet agressif pour le système. La France utilise un carburant à 16 % de biodiesel (B16). Les Américains sont, eux, à 20 %. Quant aux flottes captives (telle la RATP), elles utilisent couramment du B30 (30 % de biodiesel).

Sur le même sujet