Véhicules électriques : la réparation de batteries, nouveau terrain de jeu des garages indépendants

La montée en puissance des véhicules électriques modifie en profondeur le périmètre d’intervention des réparateurs. Longtemps cantonnées aux réseaux constructeurs et aux carrossiers, les opérations sur les VE s’invitent désormais de plus en plus souvent dans les ateliers, sous l’effet combiné de l’évolution du parc roulant et des contraintes réglementaires européennes. À mesure que la part de modèles dits "zéro émission" progresse, l’après-vente indépendante sera elle aussi amenée à intervenir sur des organes jusqu’ici peu accessibles, au premier rang desquels la chaîne de traction et la batterie.

C’est sur ce terrain que le groupe Henkel entend se positionner. Propriétaire des marques Loctite et Teroson, le spécialiste allemand des adhésifs et solutions de réparation automobile, déjà bien implanté en première monte, investit désormais le marché émergent de l’après-vente des véhicules électriques. Ses équipes de R&D développent des produits et des procédures destinés à accompagner les réparateurs dans la maintenance et la réparation de ces véhicules, dans le respect des prescriptions des constructeurs.

Des procédures strictes, dictées par les constructeurs

Dans ce domaine, Loctite se positionne comme un partenaire technique des professionnels confrontés aux spécificités des VE, tant sur le plan technique que sécuritaire. La marque a travaillé à la simplification des opérations liées à la réparation des systèmes sous tension, tout en respectant des procédures constructeurs particulièrement rigoureuses, notamment en matière d’intervention sur la batterie de traction.

Ces préconisations visent un double objectif : préserver la sécurité de l’intervention et prolonger la durée de vie de la batterie. Elles permettent ainsi d’éviter, lorsque cela est possible, le remplacement complet de cet organe, dont la valeur représente une part significative de celle du véhicule. "La réparation permet de réduire les coûts jusqu’à 77 % et les émissions de CO₂ liées à la fabrication de batteries neuves de 91 %", avance Jean-Noël Michel, responsable technique de Henkel France, chiffres à l’appui.

La réparation des batteries est aujourd’hui envisageable sur la majorité des véhicules électriques en circulation, à l’exception de certains modèles chinois et américains. Cette opération reste toutefois strictement réservée aux techniciens disposant des habilitations les plus élevées. Toute erreur de procédure peut en effet entraîner des conséquences graves, voire mortelles.

Une offre ouverte aux indépendants

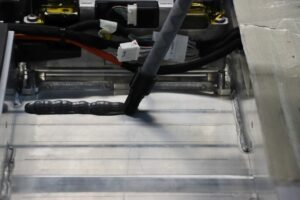

Après avoir tracé leur emplacement, suivant les cotes dictées par le constructeur, le réparateur applique le cordon du joint entre le module de batterie et son carter. ©J2R/NG

Contrairement à certaines offres encore réservées aux réseaux constructeurs, les solutions développées par Loctite s’adressent à l’ensemble des ateliers, y compris les réparateurs indépendants, ainsi qu’aux centres de formation. "Par rapport à nos concurrents, nous sommes les seuls à ouvrir notre portefeuille de produits aux indépendants", souligne Christophe Valadié, responsable des ventes et du marketing de Henkel France.

"Henkel a développé une gamme comprenant des joints d’étanchéité thermique, freins-filets et autres produits de fixation. Tous sont conçus pour répondre aux contraintes propres aux différents systèmes de batterie et de moteur électrique de toutes les marques", poursuit-il.

Ces produits protègent les composants sensibles de la batterie de traction et assurent la stabilité de leurs assemblages. Cela, alors qu'ils sont soumis à des contraintes mécaniques importantes, ainsi que des variations thermiques et vibratoires élevées. À la fin, ils contribuent à maintenir les performances globales du véhicule et à prolonger sa durée de vie.

Une démonstration au Cesvi

Henkel a récemment présenté cette nouvelle gamme au laboratoire du Cesvi, le technocentre de Covéa, déjà familier des solutions du groupe, dont certaines colles pour éléments de carrosserie ont été labellisées. À cette occasion, les techniciens de Henkel et du Cesvi ont réalisé une démonstration en conditions réelles, devant un public restreint de journalistes.

L’opération consistait à ouvrir la batterie d’une Renault Mégane afin de remplacer plusieurs composants défectueux. Après le remplacement de certaines cellules au sein de différents modules, ceux-ci doivent être repositionnés dans le pack batterie. L’une des étapes les plus délicates réside dans l’application du joint d’étanchéité thermique entre les modules et le plateau, une opération à la fois technique et critique pour la sécurité du système.

Chaque constructeur impose ses propres méthodes, particulièrement strictes. En atelier, le technicien doit appliquer un cordon de produit avec une extrême précision, tant en volume qu’en positionnement. Le joint polymérise ensuite à l’air ambiant, conditionnant l’étanchéité et la performance thermique de l’ensemble.

Expertise à disposition des réparateurs

Pour respecter ces méthodes, "Volkswagen et Audi fournissent des gabarits dans lesquels on peut facilement appliquer le cordon du joint aux bonnes dimensions. Tandis que Renault préconise de mesurer et de tracer les cotes de la batterie avant l'application", explique Jean-Noël Michel. Cependant, les techniciens du Cesvi ont judicieusement imprimé en 3D un gabarit aux dimensions définies par le constructeur français.

Grâce à ces procédés, lorsqu'on replace le module, le joint s'étale sur toute la surface. L'objectif est d'assurer une cohésion maximum entre les cellules et le système de refroidissement. La dispersion de la chaleur doit ainsi être optimum, pour assurer la stabilité thermique de la batterie.

Pour aider les professionnels à assurer cette prestation pointue, Henkel met donc son expertise technique à leur disposition. Il propose des didacticiels simples pour suivre les différentes opérations de réparation pas à pas. Tandis que ses technico-commerciaux assurent des formations techniques dans les règles de l'art de la réparation des VE.

Au-delà de l’aspect purement technique, Henkel inscrit cette démarche dans une logique plus globale de durabilité. Le groupe encourage les réparateurs à adopter des pratiques responsables tout au long du cycle de vie des VE, y compris dans la gestion des déchets. La réparation des batteries s’inscrit pleinement dans cette approche. "Il n’a jamais été aussi économique et écologique de réparer les véhicules électriques", conclut Christophe Valadié. À terme, ces opérations aujourd’hui réservées à un nombre limité d’ateliers pourraient ainsi devenir accessibles à une part beaucoup plus large du réseau de réparation.

Sur le même sujet