La seconde vie des crémaillères de direction

Organe permettant de faire tourner les roues du véhicule par une action sur le volant, la crémaillère de direction est une pièce dite d’usure. Au fil de son utilisation, elle subit des dégradations internes. Il n’y a pas de remplacement programmé dans le livret d’entretien.

Les symptômes d’une crémaillère à remplacer sont souvent ressentis à l’usage : une direction floue, trop dure ou trop souple, une perte totale ou partielle de l’assistance. Un témoin peut également s’allumer sur le tableau de bord. Il est alors temps d’aller voir son garagiste.

Crémaillères : quelles technologies ?

Avec le développement de l’industrie automobile, la technologie des crémaillères a évolué au cours des années. À leurs débuts, les crémaillères étaient mécaniques. Leur conception était simple, et c’est l’effort du conducteur sur le volant qui permettait de faire tourner les roues. Certains s’en souviennent…

Les crémaillères assistées ont ensuite vu le jour. D’abord réservées aux véhicules haut de gamme, elles se sont généralisées à l’ensemble des modèles. L’assistance hydraulique (donc via une pompe d’assistance), la plus courante, a équipé les véhicules des années 70 aux années 2000.

Plus récemment, nous avons assisté à l’arrivée des crémaillères à assistance électrique. Ici, plus besoin de pompe hydraulique, il y a besoin de moins d’énergie et cela participe à la réduction de la consommation de carburant.

Ces crémaillères embarquent de l’électronique, ce qui permet de multiplier les options et équipements (choix des modes de conduite, sport ou confort). La crémaillère est aussi utilisée pour le fonctionnement des systèmes d’aide à la conduite, les fameux Adas (aide au maintien dans la file, etc.). Aujourd’hui, le parc roulant compte trois types de crémaillères de direction : mécanique, hydraulique et électrique. Or, ces trois technologies demandent des compétences spécifiques.

Un protocole de rénovation très exigeant

La rénovation de la crémaillère a un impact environnemental très fort. Plus de 95 % de la pièce d’origine sont conservés. Son remanufacturing s’articule autour de plusieurs étapes.

- Sélection des carcasses

Parmi les 300 millions de véhicules qui circulent en Europe, il existe plusieurs milliers de références de produits. Toute pièce qui entre dans l’usine de remanufacturing doit donc être identifiée, référencée et stockée à l’état de carcasse pour être intégrée dans le programme de production. Un service est dédié au référencement.

C’est un aspect primordial de la rénovation permettant de définir la référence du constructeur, les véhicules sur lesquels la pièce est utilisée, etc. Ce référencement va permettre de déterminer les caractéristiques de rénovation, les composants à intégrer, les réglages et les résultats des tests attendus.

- Fabrication

Plusieurs phases de production sont nécessaires au reconditionnement des crémaillères.

- Le démontage complet : cette opération est faite manuellement, avec le plus grand soin pour ne pas endommager la multitude de petits composants.

- Le nettoyage de tous les éléments.

- Une fois la pièce nettoyée, on peut procéder à l’analyse de tous les composants. Ils sont triés en plusieurs catégories : conforme, à rectifier ou rebut.

- Les composants sont traités avec des compétences et des outils adaptés. Pour les parties mécaniques, on recourt à un usinage avec un parc de machines à commande numérique de haute précision, de tours d’usinage et d’outils manuels.

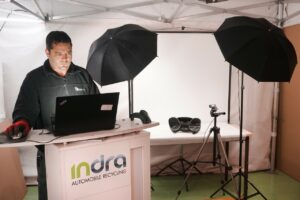

Les crémaillères sont démontées, nettoyées, contrôlées, remontées et vérifiées selon les normes des constructeurs. ©Depa

Du côté des éléments hydrauliques, il est procédé à un remplacement systématique de tous les joints et segments pour assurer l’étanchéité et le bon fonctionnement des produits (joints neufs de qualité OE).

Pour les éléments électriques et électroniques, on remplace prises et connecteurs, composants électroniques ou cartes complètes (réinitialisation, programmation et paramétrage sont nécessaires). Tout cela dans un atelier de soudure électronique spécialement dédié.

- Une fois tous les composants rénovés, on passe à l’assemblage final, tout comme le ferait une usine de production de produits neufs, mais avec des éléments reconditionnés.

- Les équipes réalisent une phase finale de contrôle et de tests avec des bancs de tests qui reproduisent l’environnement du véhicule. Cela permet de tester le produit au plus proche des conditions normales d’utilisation.

- Finition, emballage et stockage

Le remplacement d’une crémaillère demande un savoir-faire et de la rigueur. Les bonnes pratiques et les instructions du constructeur doivent être suivies à la lettre. De cette rigueur dépend le succès de l’intervention. On notera l’importance du rinçage du circuit hydraulique, le contrôle de l’état général des trains roulants et le centrage de la direction.

Un point particulier est à apporter sur les modèles électriques. Il existe beaucoup de références et de marques de fabricants. L’utilisation d’un appareil de diagnostic à jour est indispensable. La connexion Pass-Thru peut être nécessaire selon les modèles.

Sur le même sujet