Le turbo, un organe de plus en plus technique et fragile

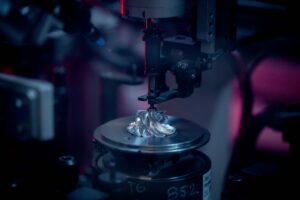

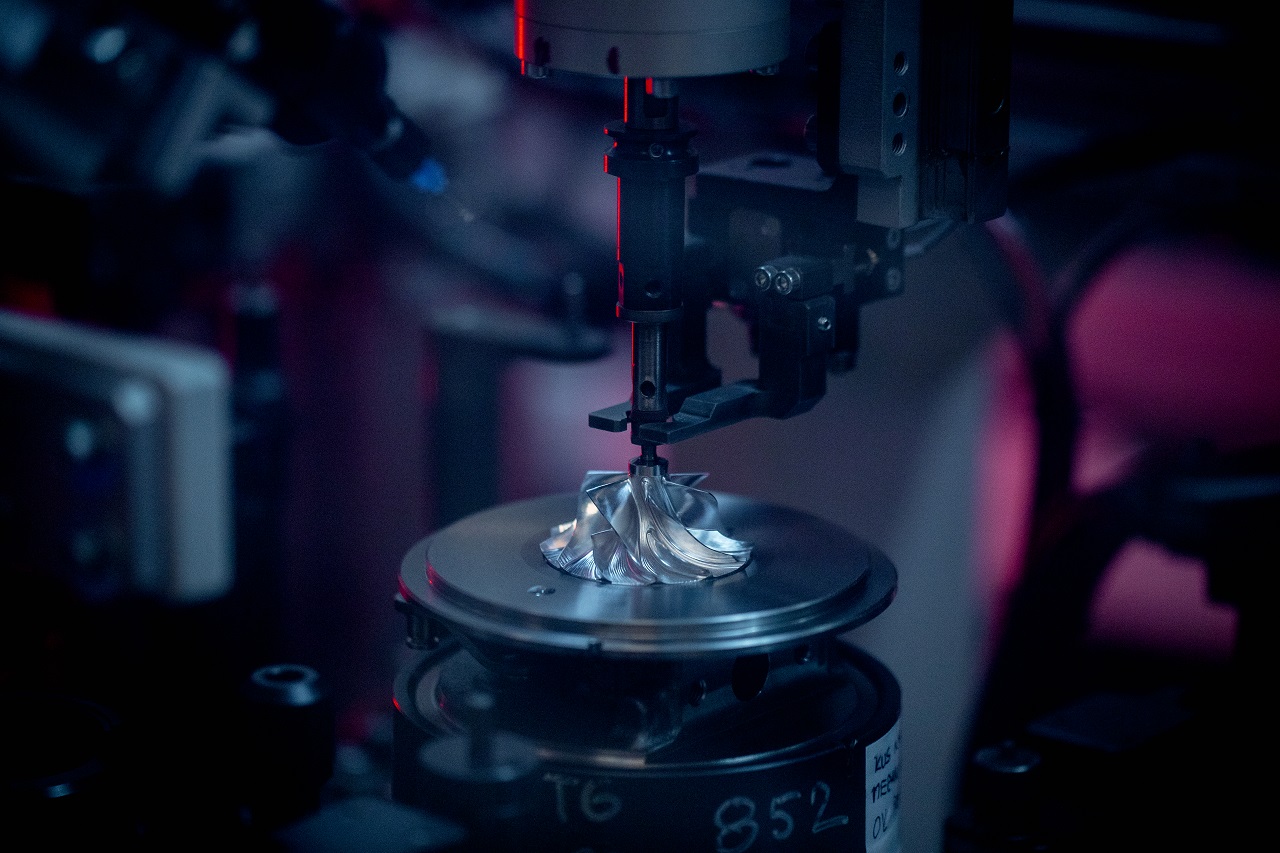

Le turbocompresseur est soumis à des contraintes importantes lorsque la mécanique atteint les 250 000 tours à la minute et que la turbine de l'échappement subit jusqu'à 800 °C. Sur certains modèles de véhicules, il encaisse le choc sans broncher et reste fiable jusqu'à la fin de vie du véhicule. Mais sur d'autres, les turbos cassent plus fréquemment. Cela est notamment dû à leur perfectionnement.

En effet, la performance des turbos a été énormément améliorée depuis leur apparition en 1905. Aujourd'hui, cet organe est doté de petits moteurs électriques pour actionner la turbine. Celle-ci permet d'optimiser la combustion sur les moteurs downsizés (pour respecter la norme Euro 7), sans perdre de puissance ni subir de temps de latence. D'autres modèles délivrent de l'énergie aux véhicules hybrides.

À lire aussi : eBay met le turbo sur la pièce de réemploi

Mais le corollaire des progrès de ce composant est son entretien de plus en plus exigeant. Ainsi, le respect de l'utilisation de l'huile préconisée et des intervalles de vidange se répercute sur l'état du turbo. Au final, les modèles qui cassent atteignent généralement au moins 300 000 kilomètres. Ces contraintes offrent une aubaine aux réparateurs et vendeurs de pièces (lire ici).