Bandag, la roue de secours de Bridgestone

Pour le poids lourd, le rechapage du pneumatique entre dans la rentabilité finale du poste d’entretien. La qualité de celui-ci étant gage de sécurité, seuls les grands groupes procèdent à la rénovation. Bridgestone, pour sa part, assure 19 % de la production de pneus rechapés, en utilisant une technique plus simple pour les ateliers, par pré-vulcanisation. La marque qui réalise ses produits est Bandag, installée en Belgique mais d’origine américaine, que Bridgestone a reprise en 2006.

Le marché du pneu poids lourd est de 900 000 pièces en 2012, un recul très net, amorcé en 2000. Les marges diminuées des transporteurs les incitent à chercher des économies sur l’utilisation des camions. Le pneu rechapé y tient un rôle important. D’un rechapé pour deux pneus neufs vendus en 2000, il y a pratiquement un rechapé pour un neuf en 2012 (800 000 rechapés). Le rechapage a donc de l’avenir, et Bridgestone défend son modèle en l’encadrant et en l’organisant.

Un réseau puissant

Fabrication et distribution sont organisées en trois niveaux. Le premier concerne la fabrication des bandes de roulement. Deux usines assurent cette opération, selon des normes identiques à celles des autres usines de pneumatiques de Bridgestone. L’avantage de la solution de rechapage Bandag, par pose d’une bande de roulement “pré-vulcanisée”, consiste à fournir à des ateliers de rechapeurs des bandes déjà formées. La solution de rechapage “moule” (la solution retenue par Michelin au travers de sa filiale Laurent) impose une cuisson à plus forte pression et température dans des moules qui comportent l’empreinte de la bande de roulement. La mise en place de moules traditionnels exige des séries plus importantes. Le pré-vulcanisé accepte des pneus de modèles différents dans l’étuve, permettant une fabrication à la demande du client.

Les rechapeurs sont des membres de la franchise Bandag, mise en place par Bridgestone. Ils assurent la production des pneus rechapés, depuis la collecte des carcasses et leur sélection, jusqu’à la distribution auprès des pneumaticiens et des flottes. Pour leur permettre un fonctionnement économiquement viable, Bandag ne sélectionne qu’un nombre limité de partenaires Ainsi, sur la France, seuls 7 franchisés sont agréés, ayant chacun un secteur de distribution déterminé.

Deux usines pour les bandes en Europe

Bandag produit ses bandes de roulement pour l’Europe de l’Ouest dans l’usine de Lanklaar, au nord de la Belgique. Créée en 1970 par Bandag, celle-ci compte 148 employés, qui produisent environ 17 600 tonnes de bandes de roulement, pour équiper près d’un million de pneus. Trois équipes se relaient sur cinq jours. Plus souples que pour la fabrication de pneumatiques, les mélangeurs et presses peuvent être stoppés et redémarrés plus facilement. Les maintenances sont intégrées le samedi et pendant les congés. Trois sortes de bandes sont fabriquées pour le rechapage : des bandes sans épaulements dites “à plat” (64 %), des bandes à épaulement droit ou “ailettes” (16 %) et avec des épaulements recourbés dits ECL ou “contour” (20 %). La gamme comporte 10 types de profils, déclinés sur un grand nombre de dimensions, qui entraînent l’utilisation de 337 moules plats et 68 “contre-moules” pour les bandes de roulement “contour”. En raison de la concentration de la fabrication sur la bande de roulement, seuls 8 composés de bande sont produits. Le mélange et les matières premières sont moindres par rapport à une usine de pneumatiques traditionnelle, mais les opérations sont similaires pour produire la gomme, avec deux mélangeurs et deux extrudeurs. Trois presses doubles, soit un total de 46 platines, assurent la mise en forme de la bande et la pré-vulcanisation.

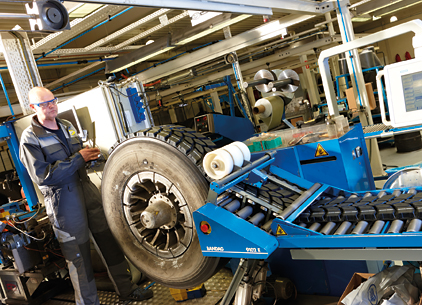

L’atelier de rechapage

Conditionnées en rouleaux de 10 mètres pour une livraison chez les rechapeurs, les bandes sont découpées à la longueur nécessaire en fonction du diamètre du pneu à rechaper. Dans l’atelier, tout commence par la collecte des carcasses. Celles-ci proviennent d’une collecte de vieille matière dans le réseau de distribution des pneumaticiens, ainsi que des transporteurs qui confient les pneus de leur flotte pour un rechapage à la demande.

Avant les opérations de préparation de la carcasse et la pose de la bande, le pneu est analysé visuellement et radiographié par un appareil spécial. Pour chaque pneu, un dossier est constitué, intégrant les images créées lors du scanner, et qui justifient de la conformité de la carcasse, voire du rejet du pneumatique pour le propriétaire.

Le pneu est ensuite râpé de son ancienne bande de roulement. Un nouvel examen permet de juger des besoins de réparation des blessures subies durant les centaines de milliers de kilomètres couverts lors de la première vie. Les parties endommagées sont nettoyées avec des râpes spécifiques, puis regarnies avec du caoutchouc approprié.

La bande de roulement est ensuite apposée sur la carcasse, pratiquement de la même manière que lors de la confection d’un pneu neuf.

Le pneumatique est enfin “emballé” dans une enveloppe de caoutchouc qui assure la cohésion de la bande de roulement avec la carcasse et supporte la pression dans l’autoclave. Les pneus y restent plus de deux heures à plus de 100 °C et sous 6 bars, afin de vulcaniser définitivement le caoutchouc. Après leur sortie, les pneus rechapés reçoivent un dernier contrôle et un opérateur y appose les signes distinctifs d’un pneu rechapé.

Le pneu peut rejoindre l’atelier de montage pour rééquiper un camion et couvrir de nouveau plusieurs centaines de milliers de kilomètres.

Sur le même sujet