Remanufacturing : Aisin renforce sa position en après-vente multimarque

Implantée en Europe depuis 25 ans, cette filiale de Toyota rattachée à la première monte restait jusqu'à maintenant plutôt discrète en après-vente, contrairement au Japon où elle fait partie des institutions de l'industrie auto. En effet, Aisin est pourtant un géant mondial, réalisant un chiffre d'affaires de 31 milliards d'euros en fournissant des équipements de première monte – composants moteur, systèmes de sécurité, électronique, éléments de châssis et de carrosserie – pour 23 marques asiatiques et européennes.

Mais désormais, il met aussi en avant son offre dédiée à la rechange en se positionnant comme fournisseur haut de gamme de BVA rénovées pour la totalité du parc européen. En effet, l'équipementier a mesuré l'importance de cet organe de plus en plus courant en Europe. Par ailleurs, ces véhicules étant appelés à vieillir de plus en plus, l'équipementier a étoffé son offre pour approvisionner les ateliers de réparation. Il a également transféré l'intégralité de son activité après-vente Europe à Mons (Belgique).

5 000 pièces par jour pour la rechange

"Notre objectif, défini au regard de la vision d’Aisin Europe et validé par notre maison mère au Japon, est d’ancrer les activités à l’échelle locale. Cela se traduit par une forte capacité à développer des compétences en interne et un véritable ancrage européen", souligne Jacques Fils, directeur des opérations d’Aisin Europe.

Ces activités après-vente reposent sur un outil de production associé à un important site logistique de 15 000 m2 approvisionnant tout le continent. Il emploie 427 salariés. Les 50 logisticiens y expédient quotidiennement 5 000 pièces de rechange vers les réseaux de l’après-vente. Pour répondre à la demande, ils s'appuient sur 11 000 références (transmissions, embrayages, pompes à eau, freinage…).

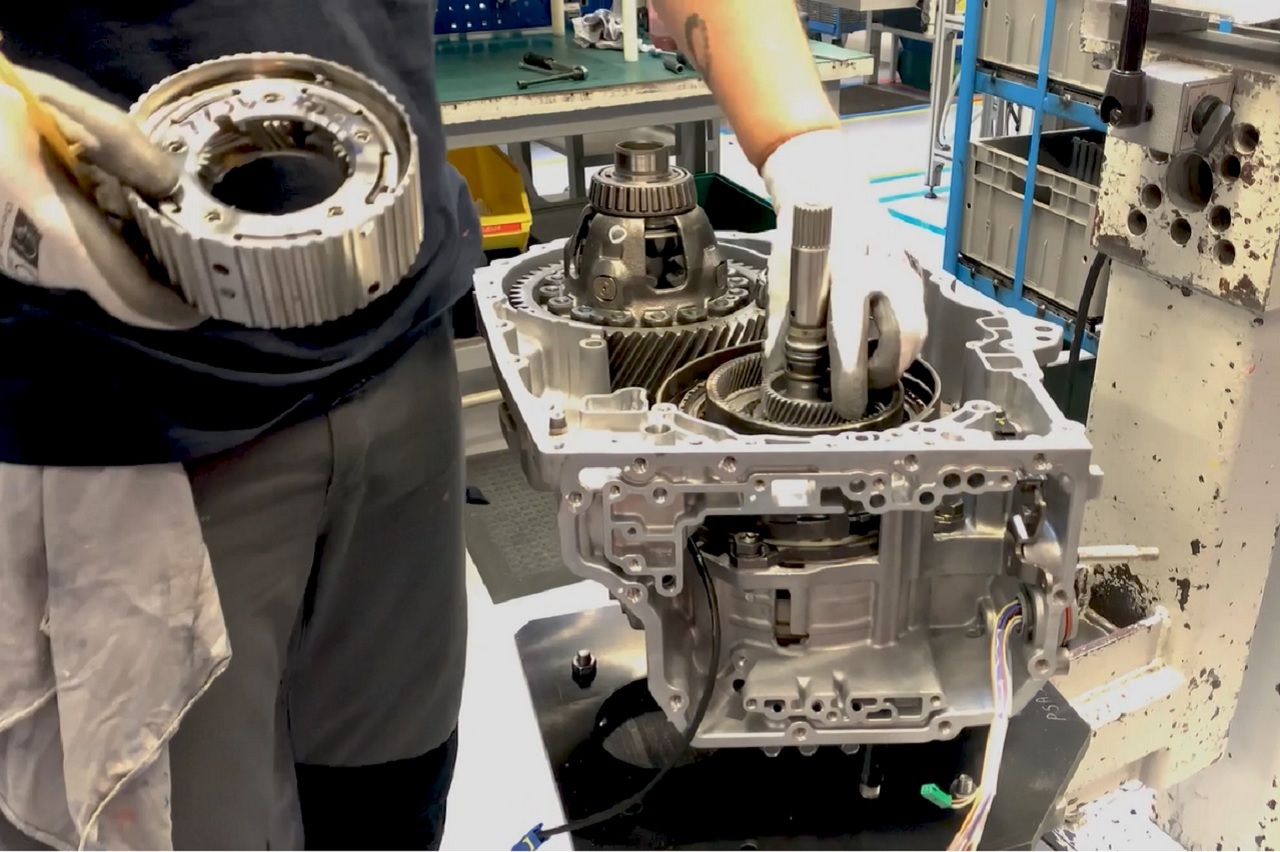

Côté production, l'industriel remanufacture 10 000 BVA par an sur son site. Celles-ci sont de 40 modèles différents, d'anciennes et nouvelles générations. Il les remonte avec 66 types de distributeurs hydrauliques à différents composants électroniques et logiciels. L'ensemble représente au total près de 600 références pour l'après-vente. Le fabricant les associe désormais aussi à tous les fluides de transmission nécessaires aux réparateurs. Il propose ainsi une gamme complète de produits autour de cet organe.

Respect des spécifications constructeurs

La singularité de la marque réside dans l'industrialisation très poussée de la rénovation des BVA. Aisin assure qu'elles ressortent de son usine avec une qualité équivalente aux neuves. Pour y parvenir, le fournisseur consacre d'importants efforts de R&D. "Nous ne nous contentons pas d'identifier ce qui est cassé dans la transmission, explique Jacques Fils. Nous recherchons pourquoi une pièce se casse".

Dès la réception de ces organes, un procédé de traçabilité rigoureux est mis en place. Celui-ci enregistre chaque étape de la rénovation. Il garantit ainsi une qualité élevée, visant la perfection. Après un contrôle initial minutieux, la boîte de vitesses est nettoyée. Les techniciens emploient d'abord la technique du shot blasting à l’aide de billes d’acier inox, pour éliminer toutes les impuretés de surface.

Les pièces sont ensuite entièrement démontées. Chacun des 1 000 composants de la BVA est ensuite nettoyé et inspecté individuellement. Ceux qui sont défectueux sont remplacés par des neufs. Puis, ils sont ensuite réassemblés avec une grande précision. "Nos techniciens sont censés connaître tous les modèles existants. Mais certains sont spécialisés dans les plus rares", précise Renaud de Meyer, spécialiste transmission AT pour l'après-vente d'Aisin. À la fin, l'ensemble de ces opérations respecte les spécifications strictes dictées par les ingénieurs du siège d’Aisin et par les constructeurs.

Essor de la production électronique

"Alors que nos concurrents font de la réparation, nous proposons un produit avec des pièces de première monte et des contrôles spécifiques dont les exigences s’avèrent nettement plus poussées que les solutions habituellement utilisées sur le marché", affirme Renaud de Meyer. L'ambition du groupe est de fournir des pièces rénovées incomparables en matière de performance et de fiabilité.

Le site de Mons est aussi l'histoire d'une reconversion industrielle réussie. À sa création en 1997, l'usine approvisionne en équipement d'origine les sites des constructeurs basés dans le nord de la France. Puis, elle reconditionne les BVA de Toyota. Ensuite, elle étend progressivement ses compétences à d'autres marques : le groupe Stellantis, Volkswagen, BMW... Et aujourd'hui toutes celles actives en Europe.

Puis, à partir de 2003, le site belge accueille en parallèle une usine de production électronique. Celle-ci fabrique d’abord des systèmes de navigation (Toyota, Lexus et Audi), avant de s'étendre aux cartes électroniques dédiées à la gestion des BVA multimarques.

Si la première de ces activités décline, l'autre monte en puissance. Dans le courant de l'année 2025, la production de cartes électroniques destinées à la gestion des systèmes de refroidissement des voitures électriques est programmée. Une activité qui devrait naturellement croître avec l'électrification du parc… Dernier détail non négligeable : le site a atteint la neutralité carbone en 2024.