Néoconstructeurs : ces modèles conçus pour rouler… pas pour être réparés ?

Derrière des prix d’achat souvent attractifs, les véhicules électriques des néoconstructeurs automobiles (BYD, Tesla, XPeng, etc.) cachent un enjeu majeur pour l’après-vente : leur réparabilité et, à terme, leur coût réel pour les automobilistes. Via ID, le fonds d’investissement de Mobivia, s’est penché sur cette problématique à l’occasion d’une conférence organisée le 27 janvier 2026.

"En 2023, un tiers des 10,5 millions de voitures neuves immatriculées dans l'Union européenne provenait de l'extérieur de l'Europe", rappelle Pierre Gonnet, responsable de la stratégie d’entreprise et des investissements de Via ID. Parmi ces volumes, près de la moitié provenait d’Asie, dont 670 000 véhicules chinois. La dynamique est spectaculaire : les exportations automobiles chinoises vers l’Europe sont passées de 170 000 unités en 2020 à 750 000 en 2024, faisant bondir leur part de marché de 1 % à 7 %.

Une percée rapide dans le parc européen

Selon Via ID, si la tendance actuelle se poursuit, les véhicules des néoconstructeurs pourraient représenter près de 19 millions d’unités en circulation en Europe à l’horizon 2035, soit environ 8 % du parc roulant.

Cette transformation du parc roulant aura inévitablement des répercussions sur les ateliers d’entretien-réparation. L’une des clés du sujet, commune aux nouveaux acteurs comme aux constructeurs historiques, réside dans la conception même des véhicules.

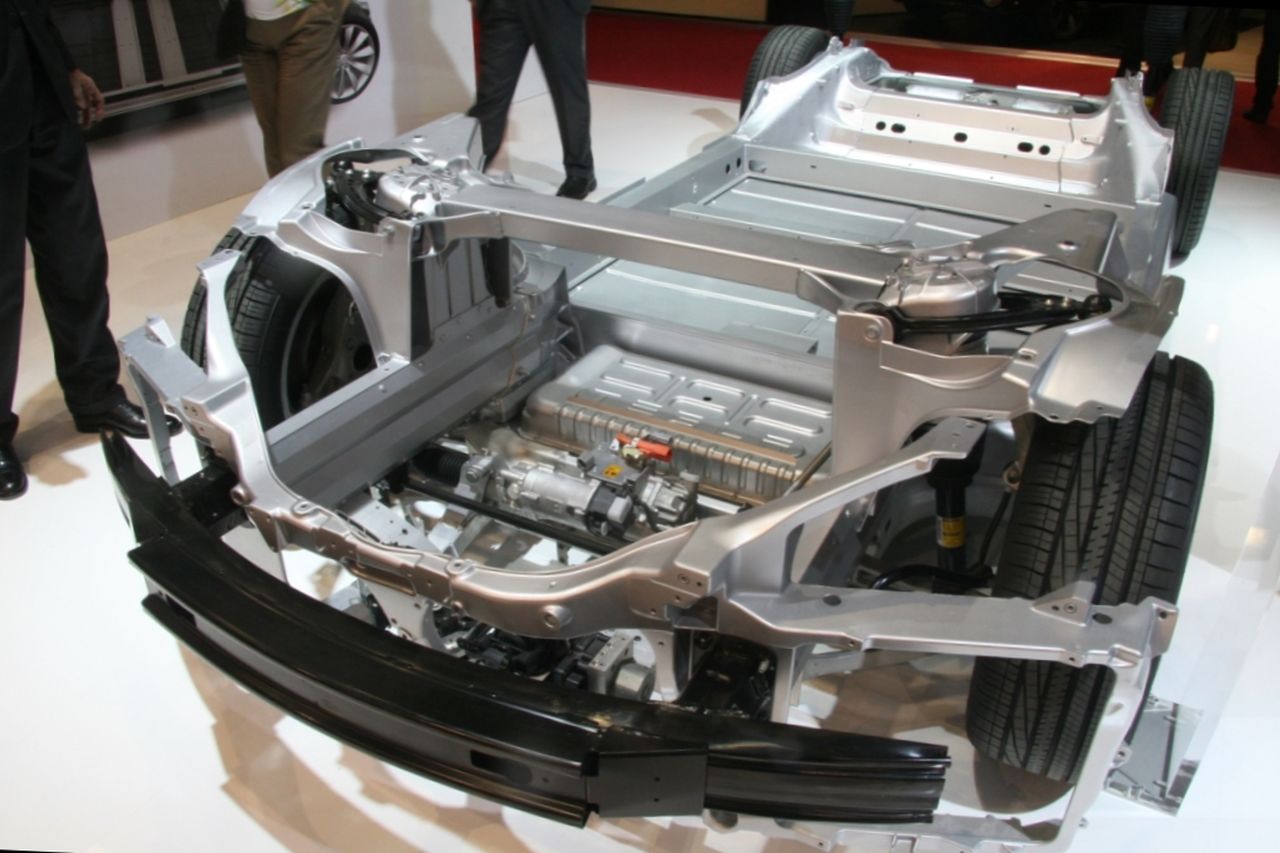

Sur un modèle électrique, la carrosserie et le châssis représentent entre 20 et 30 % du prix, tandis que les logiciels et les données comptent pour 10 à 20 %. La batterie de traction, quant à elle, concentre à elle seule 30 à 40 % de la valeur du véhicule. Sa réparabilité devient donc un facteur déterminant de durabilité.

"Les technologies cell-to-chassis et cell-to-pack, scellant les modules dans une résine, les rendent très difficilement réparables, voire pas du tout", précise Pierre Gonnet. Pourtant, l’étude Via ID souligne que la réparation reste, lorsqu’elle est possible, l’option la plus pertinente économiquement et écologiquement.

Le remplacement d’une cellule ou d’un module peut coûter de 1 200 à 7 000 euros, quand un remplacement complet de batterie peut dépasser 30 000 € sur certains modèles. Encore faut-il que le constructeur ait prévu l’accès aux composants et l’ouverture logicielle nécessaire.

Des données et des pièces de rechange difficiles d'accès

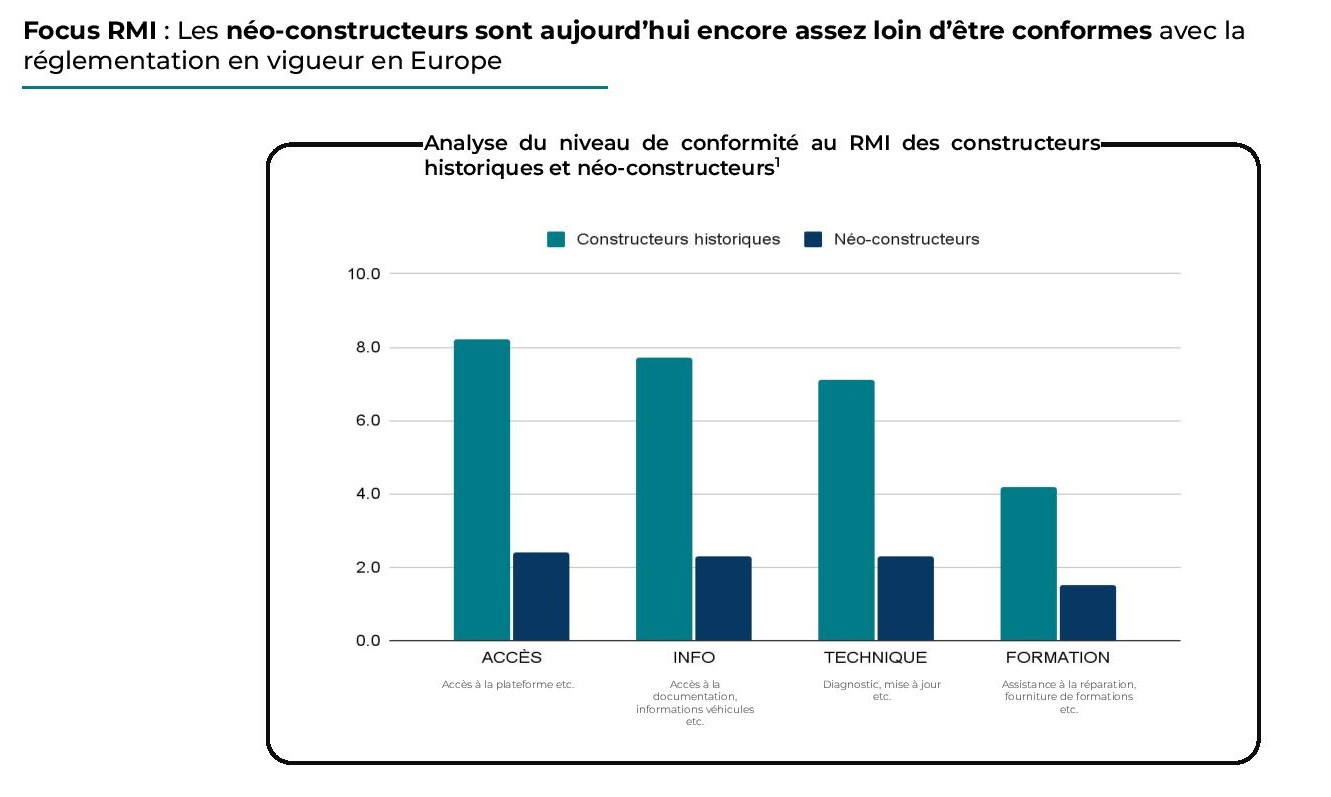

En effet, l’accès aux données et aux logiciels de ces néoconstructeurs constitue un point de friction majeur. En dépit de la réglementation, l’étude de Via ID montre que les ateliers indépendants n’ont pas toujours accès à l’ensemble des informations nécessaires : données de santé de la batterie, mises à jour à distance, fonctions avancées de diagnostic ou de recalibrage des Adas. L’analyse du niveau de conformité aux informations de réparation et de maintenance (RMI) de ces nouveaux constructeurs montre qu’ils restent, pour beaucoup, encore éloignés des standards imposés aux marques historiques.

L’autre point de différenciation majeur concerne l’accès aux pièces de rechange. Là encore, la situation varie fortement selon les marques et leur ancienneté sur le marché. La disponibilité des pièces reste inégale, d’autant plus que certains constructeurs ont recours au gigacasting pour la fabrication de grandes pièces de structure. Cette technique permet de réduire les coûts industriels, mais complique considérablement les réparations après sinistre.

Ensuite, l'autre point qui distingue également les néoconstructeurs des acteurs historiques est l'accès aux pièces de rechange. Là aussi, la situation reste disparate d'un néoconstructeur à l'autre. Sans oublier le recours au gigacasting pour leur fabrication. Cette technologie consiste à mouler en une seule pièce de larges éléments de structure en aluminium.

Elle permet de réduire les coûts industriels mais elle complique fortement la réparation après sinistre. Une étude de cas menée par Via ID sur la Tesla Model Y montre ainsi que si certains chocs légers n’endommagent pas la pièce gigacastée, un impact à peine plus sévère peut conduire au remplacement complet de la structure arrière...

C'est pourquoi Mobilians travaille à la mise en place d'un indice de réparabilité des véhicules. L'objectif est double : sensibiliser les automobilistes à l’enjeu du coût total de possession (TCO) et rendre visibles les écarts entre constructeurs.

La question de la fin de vie des véhicules

Au-delà de la réparation, la question de la fin de vie des véhicules s’impose également. À ce sujet, les constructeurs chinois bénéficient d'une avance technique considérable. Au-delà de leur maîtrise des technologies de batteries les plus avancées, ils ont créé tout un écosystème focalisé sur le recyclage.

"La Chine est très bien armée sur le sujet, avec des taux de récupération de plus de 87 % des matériaux critiques. Elle dispose déjà d'usines de recyclage surdimensionnées, capables de prendre en charge le flux d'autres pays. Elle conserve ainsi sa mainmise sur les matières premières", expose Pierre Gonnet.

En Europe, les initiatives se multiplient – Renault à Flins, Mercedes-Benz à Kuppenheim ou encore les projets de hubs de recyclage – mais la dépendance reste forte, notamment sur l’aluminium et certains métaux stratégiques. Via ID souligne par ailleurs une incohérence réglementaire : les textes européens privilégient aujourd’hui le recyclage, sans réellement encadrer la réparabilité, pourtant prioritaire dans la hiérarchie des déchets.

"Les néoconstructeurs arrivent à proposer des prix très attractifs pour leur véhicule. Mais leur coût de possession est souvent très élevé. Dans certains cas, on peut parler de voitures jetables", conclut Pierre Gonnet.

Sur le même sujet